Comprendre les problèmes courants des cartes de circuit imprimé (PCB) et leurs solutions

Circuit pcb les cartes sont la colonne vertébrale de l'électronique moderne, servant de base à d'innombrables appareils que nous utilisons quotidiennement. Des smartphones aux machines industrielles, ces composants complexes jouent un rôle crucial dans le bon fonctionnement des appareils. Cependant, comme toute technologie sophistiquée, les cartes de circuit imprimé (PCB) peuvent connaître divers problèmes affectant leurs performances et leur fiabilité. Comprendre ces problèmes et savoir comment y remédier est essentiel pour les fabricants d'électronique, les ingénieurs et les professionnels de la maintenance.

La complexité des cartes de circuits imprimés (PCB) a augmenté considérablement au fil des années, les rendant plus sensibles à divers défauts de fabrication et problèmes de fonctionnement. Alors que les appareils électroniques continuent de réduire en taille tout en gagnant en fonctionnalités, les exigences imposées aux cartes de circuits imprimés sont devenues plus élevées. Ce guide complet explore les problèmes les plus courants affectant ces composants essentiels et propose des solutions pratiques pour maintenir leurs performances optimales.

Défauts liés à la fabrication des PCB

Problèmes et solutions relatifs aux pistes de cuivre

L'un des défauts de fabrication les plus fréquents sur les cartes de circuits imprimés concerne les pistes de cuivre. Ces voies conductrices peuvent être sujettes à divers problèmes, notamment des ruptures, des courts-circuits et un espacement inadéquat. Lorsque les pistes de cuivre sont trop fines ou mal gravées, elles peuvent se rompre sous l'effet d'une contrainte thermique ou mécanique. De plus, un espacement insuffisant entre les pistes peut provoquer des courts-circuits, particulièrement dans les applications à haute tension.

Pour résoudre les problèmes liés aux pistes de cuivre, les fabricants doivent mettre en œuvre des mesures strictes de contrôle qualité pendant le processus de fabrication. Cela inclut l'utilisation de techniques de gravure précises, le maintien d'une épaisseur adéquate de cuivre et la garantie d'un espacement suffisant entre les pistes. Des inspections régulières à l'aide de systèmes d'inspection optique automatisée (AOI) peuvent aider à détecter d'éventuels problèmes de piste avant qu'ils ne deviennent des défaillances critiques.

Défauts des soudures

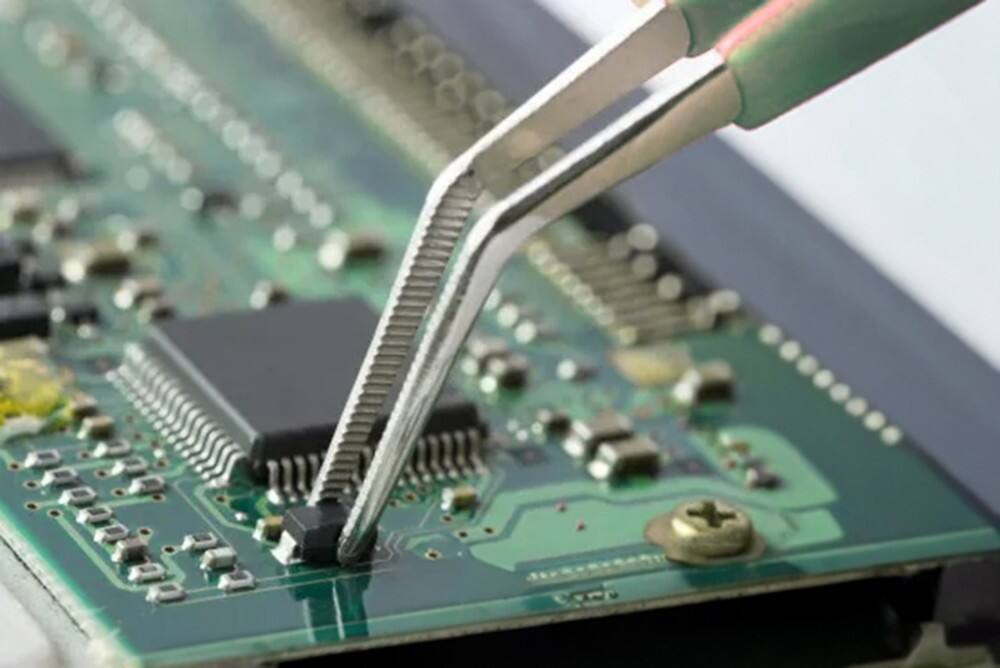

Les problèmes de soudures constituent une autre catégorie importante de défauts sur les cartes de circuit imprimé (PCB). Les soudures froides, l'excès de soudure et le manque de soudure peuvent tous compromettre la fiabilité de la carte. Ces problèmes proviennent souvent d'un mauvais contrôle de la température pendant le processus de soudage ou d'une préparation insuffisante de la surface.

La mise en œuvre de techniques de soudure appropriées et le maintien d'un contrôle précis de la température pendant l'assemblage sont essentiels pour prévenir les défauts des soudures. L'utilisation de fours de refusion avancés dotés de plusieurs zones de chauffage et une gestion soigneuse de la quantité de pâte à souder peuvent réduire considérablement ces problèmes. Un contrôle et des tests réguliers des soudures à l'aide de systèmes aux rayons X permettent d'identifier rapidement les éventuels problèmes en cours de fabrication.

Impact environnemental sur les performances des circuits imprimés

Effets de l'humidité et de la vapeur d'eau

Les cartes de circuit imprimé (PCB) sont particulièrement sensibles aux problèmes liés à l'humidité. Les environnements à forte humidité peuvent provoquer la corrosion des composants métalliques, le délaminage des couches du circuit et des courts-circuits électriques. Lorsque l'humidité est piégée dans le matériau de la carte, elle peut causer des dommages importants lors du processus de soudure à haute température.

La protection des cartes de circuit imprimé contre l'humidité nécessite des conditions de stockage et des procédures de manipulation appropriées. L'utilisation de sacs pare-humidité, le maintien de niveaux d'humidité adéquats dans les zones de stockage et la mise en œuvre de procédures de prébaking correctes avant l'assemblage peuvent aider à prévenir les problèmes liés à l'humidité. En outre, l'application de revêtements conformes peut assurer une protection à long terme contre l'humidité ambiante.

Problèmes liés à la température

Les températures extrêmes et les cycles thermiques peuvent provoquer divers problèmes sur les cartes de circuit imprimé. Ces derniers incluent le dessoudage de composants, les fissures dues aux contraintes thermiques et la déformation du matériau de la carte. Les variations de température peuvent également entraîner une dilatation différentielle entre les composants et la carte, pouvant causer des défaillances de connexion.

Pour atténuer les problèmes liés à la température, une attention particulière doit être portée à la gestion thermique lors de la conception et du fonctionnement. Cela inclut un espacement adéquat des composants, l'utilisation de pastilles de délestage thermique et la mise en œuvre de solutions de refroidissement suffisantes. Des outils avancés de simulation thermique peuvent aider à prédire les points chauds potentiels et guider les modifications de conception afin d'améliorer les performances thermiques.

Problèmes de performance électrique

Problèmes d'intégrité du signal

Les problèmes d'intégrité du signal deviennent de plus en plus fréquents à mesure que les cartes de circuit imprimé (PCB) fonctionnent à des fréquences et des vitesses plus élevées. Les couplages entre pistes adjacentes, les interférences électromagnétiques (EMI) et les réflexions de signal peuvent tous dégrader les performances et provoquer des dysfonctionnements.

Le respect de l'intégrité du signal exige une attention particulière portée à la disposition et aux règles de conception des circuits imprimés. Cela inclut un routage adéquat des pistes, une conception d'impédance contrôlée et une utilisation appropriée des plans de masse. Des outils avancés d'analyse de l'intégrité du signal peuvent aider à identifier les problèmes potentiels durant la phase de conception, permettant ainsi d'apporter des corrections avant la fabrication.

Défis liés à la distribution d'énergie

Une distribution d'énergie adéquate est essentielle pour les performances des cartes de circuit imprimé. Les chutes de tension, les rebonds de masse et les résonances des plans d'alimentation peuvent tous affecter le fonctionnement fiable des dispositifs électroniques. Ces problèmes deviennent plus marqués dans les applications haute puissance et haute vitesse.

La mise en œuvre de techniques appropriées de conception du réseau de distribution d'énergie (PDN) est essentielle pour éviter les problèmes liés à l'alimentation. Cela inclut l'utilisation d'un poids de cuivre adéquat pour les plans d'alimentation, un placement correct des condensateurs de découplage et une attention particulière aux chemins de retour du courant. Des outils avancés d'analyse du PDN peuvent aider à optimiser la distribution de puissance et à identifier d'éventuels problèmes dès la phase de conception.

Stratégies de maintenance et de dépannage

Procédures d'inspection régulières

La mise en œuvre d'une approche systématique d'inspection des cartes de circuit imprimé (PCB) peut permettre d'identifier d'éventuels problèmes avant qu'ils n'entraînent des défaillances de l'appareil. Cela comprend une inspection visuelle pour détecter les dommages physiques, une imagerie thermique pour repérer les points chauds et des tests électriques pour vérifier le bon fonctionnement.

Les plannings d'entretien régulier doivent inclure des procédures de nettoyage pour éliminer la poussière et les débris, l'inspection des soudures et des composants, ainsi que la vérification du montage correct et de la stabilité mécanique. La documentation des résultats d'inspection et des activités d'entretien permet de suivre les problèmes récurrents et d'identifier les tendances pouvant indiquer des dysfonctionnements systémiques.

Techniques Diagnostiques Avancées

Les outils et techniques de diagnostic modernes offrent des fonctionnalités puissantes pour le dépannage des problèmes sur les cartes de circuits imprimés (PCB). Ces outils comprennent les tests par balayage frontal, les tests en circuit et les systèmes à sonde volante, capables d'identifier à la fois les défauts de fabrication et les anomalies de fonctionnement.

Investir dans un équipement de test adapté et former le personnel à son utilisation est essentiel pour un dépannage efficace. Élaborer des procédures diagnostiques systématiques et conserver une documentation détaillée des résultats de test contribue à garantir une résolution cohérente et efficace des problèmes.

Questions fréquemment posées

Comment puis-je prévenir les dommages dus à l'humidité sur les cartes de circuits imprimés (PCB) ?

Pour éviter les dommages dus à l'humidité, stockez les cartes de circuits imprimés dans des sacs pare-humidité avec des sachets de dessiccant, maintenez un taux d'humidité approprié dans les zones de stockage et appliquez des procédures de cuisson adéquates avant l'assemblage. L'utilisation de revêtements conformes peut offrir une protection supplémentaire contre l'humidité ambiante.

Quels sont les signes de contrainte thermique sur les cartes de circuits imprimés ?

Les signes courants de contrainte thermique incluent des zones décolorées ou assombries sur la carte, des sections tordues ou déformées, des soudures fissurées et des pastilles ou pistes soulevées. Une imagerie thermique régulière peut aider à identifier les points chauds potentiels avant qu'ils ne causent de dommages.

À quelle fréquence faut-il inspecter les cartes de circuits imprimés ?

La fréquence des inspections des cartes de circuits imprimés dépend de l'application et de l'environnement opérationnel. Des applications critiques peuvent nécessiter des inspections quotidiennes ou hebdomadaires, tandis que des applications moins exigeantes pourraient nécessiter uniquement des inspections trimestrielles ou annuelles. Un suivi régulier des indicateurs de performance peut aider à déterminer les intervalles d'inspection appropriés.