Comprender los problemas comunes de las placas de circuito PCB y sus soluciones

Circuito pcb las tablas son la columna vertebral de la electrónica moderna, sirviendo como base para innumerables dispositivos que usamos a diario. Desde los teléfonos inteligentes hasta las máquinas industriales, estos componentes complejos desempeñan un papel crucial para garantizar el correcto funcionamiento del dispositivo. Sin embargo, como cualquier tecnología sofisticada, las placas de circuito impreso pueden experimentar varios problemas que afectan su rendimiento y fiabilidad. Comprender estos problemas y saber cómo abordarlos es esencial para los fabricantes de electrónicos, ingenieros y profesionales del mantenimiento.

La complejidad de las placas de circuito impreso de PCB ha aumentado significativamente a lo largo de los años, haciéndolas más susceptibles a varios defectos de fabricación y problemas operativos. A medida que los dispositivos electrónicos continúan reduciéndose en tamaño mientras crecen en funcionalidad, las demandas que se imponen a las placas de circuito impreso se han vuelto más desafiantes. Esta guía completa explora los problemas más comunes que afectan a estos componentes vitales y proporciona soluciones prácticas para mantener su funcionamiento óptimo.

Defectos de PCB relacionados con la fabricación

Problemas y soluciones de los rastros de cobre

Uno de los defectos de fabricación más frecuentes en las placas de circuito impreso de PCB involucra trazas de cobre. Estas vías conductoras pueden sufrir de varios problemas, incluyendo roturas, cortes y espaciamiento inadecuado. Cuando las huellas de cobre son demasiado delgadas o no están grabadas adecuadamente, pueden romperse bajo tensión térmica o tensión mecánica. Además, el espacio insuficiente entre las huellas puede conducir a cortocircuitos, especialmente en aplicaciones de alto voltaje.

Para solucionar los problemas de trazas de cobre, los fabricantes deben aplicar estrictas medidas de control de calidad durante el proceso de fabricación. Esto incluye utilizar técnicas de grabado precisas, mantener el espesor adecuado del cobre y garantizar un espacio adecuado entre las huellas. La inspección regular mediante sistemas de inspección óptica automatizada (AOI) puede ayudar a identificar posibles problemas de rastreo antes de que se conviertan en fallas críticas.

Defectos en las Uniones de Soldadura

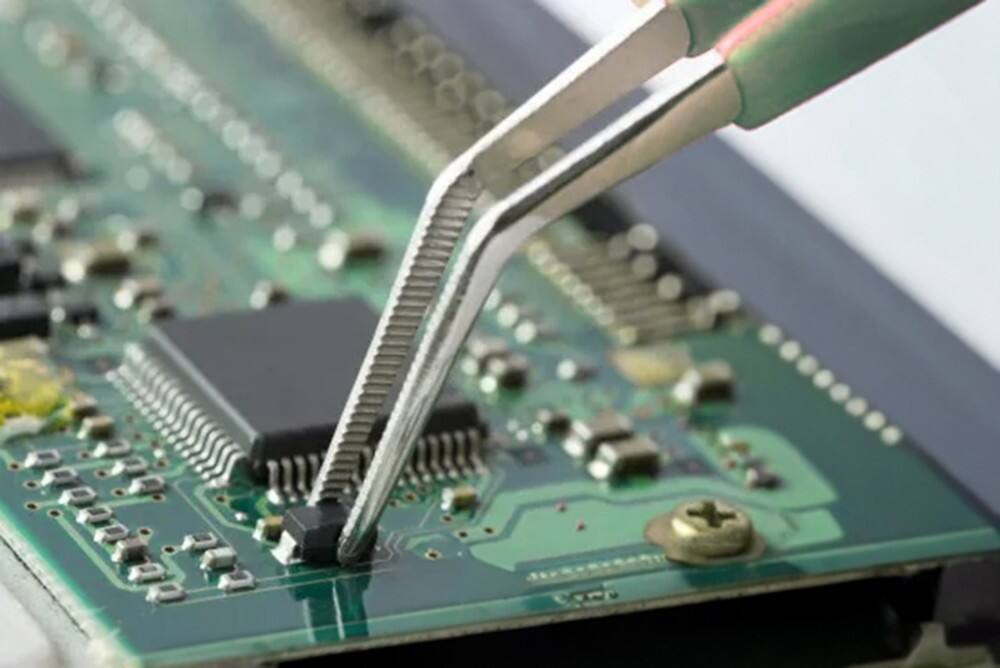

Los problemas de las juntas de soldadura representan otra categoría significativa de defectos de los circuitos impresos de PCB. Las juntas de soldadura fría, la soldadura excesiva y la soldadura insuficiente pueden comprometer la fiabilidad de la tabla. Estos problemas se derivan a menudo de un control de temperatura inadecuado durante el proceso de soldadura o de una preparación de la superficie inadecuada.

La aplicación de técnicas de soldadura adecuadas y el mantenimiento de un control preciso de la temperatura durante el montaje son esenciales para prevenir defectos en las juntas de soldadura. El uso de hornos de reflujo avanzados con múltiples zonas de calentamiento y un control cuidadoso de la cantidad de pasta de soldadura pueden reducir significativamente estos problemas. La inspección y prueba regulares de las juntas de soldadura mediante sistemas de rayos X pueden ayudar a identificar posibles problemas desde el principio del proceso de fabricación.

Impacto ambiental en el rendimiento de los PCB

Efectos de la humedad y la humedad

Las placas de circuito impreso de PCB son particularmente susceptibles a problemas relacionados con la humedad. Los ambientes de alta humedad pueden conducir a la corrosión de los componentes metálicos, la deslaminada de las capas de cartón y los cortes eléctricos. Cuando la humedad queda atrapada dentro del material del tablero, puede causar daños significativos durante el proceso de soldadura a alta temperatura.

La protección de las placas de circuito de PCB contra la humedad requiere condiciones de almacenamiento y procedimientos de manipulación adecuados. El uso de bolsas que impiden la humedad, el mantenimiento de niveles adecuados de humedad en las áreas de almacenamiento y la aplicación de procedimientos de horneado adecuados antes de ensamblar pueden ayudar a prevenir problemas relacionados con la humedad. Además, la aplicación de recubrimientos conformes puede proporcionar protección a largo plazo contra la humedad ambiental.

Desafíos relacionados con la temperatura

Las temperaturas extremas y el ciclo térmico pueden causar varios problemas en las placas de circuito PCB. Estos incluyen des soldadura de componentes, grietas de tensión térmica y deformación del material del tablero. Las variaciones de temperatura también pueden conducir a una expansión diferencial entre los componentes y la placa, lo que puede causar fallas de conexión.

Para mitigar los problemas relacionados con la temperatura, se debe tener en cuenta cuidadosamente la gestión térmica tanto durante el diseño como durante el funcionamiento. Esto incluye la separación adecuada de los componentes, el uso de almohadillas de alivio térmico y la implementación de soluciones de enfriamiento adecuadas. Las herramientas avanzadas de simulación térmica pueden ayudar a predecir los posibles puntos calientes y guiar las modificaciones de diseño para mejorar el rendimiento térmico.

Problemas de rendimiento eléctrico

Problemas de integridad de la señal

Los problemas de integridad de la señal son cada vez más comunes a medida que las placas de circuito PCB operan a frecuencias y velocidades más altas. La conversación cruzada entre rastros adyacentes, la interferencia electromagnética (EMI) y los reflejos de la señal pueden degradar el rendimiento y causar problemas operativos.

La integración de la señal requiere una atención cuidadosa a las reglas de diseño y diseño de PCB. Esto incluye el enrutamiento adecuado de la pista, el diseño de impedancia controlada y el uso apropiado de los planos de tierra. Las herramientas avanzadas de análisis de integridad de la señal pueden ayudar a identificar posibles problemas durante la fase de diseño, lo que permite correcciones antes de la fabricación.

Desafíos en la distribución de energía

La distribución de energía adecuada es crítica para el rendimiento de la placa de circuito impreso. Las caídas de voltaje, el rebote de tierra y la resonancia del plano de potencia pueden afectar el funcionamiento confiable de los dispositivos electrónicos. Estos problemas se hacen más pronunciados en aplicaciones de alta potencia y alta velocidad.

La aplicación de técnicas adecuadas de diseño de redes de distribución de energía (RDE) es esencial para prevenir problemas relacionados con la energía. Esto incluye el uso de un peso de cobre adecuado para los planos de potencia, la colocación adecuada del condensador de desacoplamiento y la consideración cuidadosa de las rutas de retorno de la corriente. Las herramientas avanzadas de análisis PDN pueden ayudar a optimizar la entrega de energía e identificar posibles problemas durante la fase de diseño.

Estrategias de Mantenimiento y Solución de Problemas

Procedimientos de Inspección Regulares

La aplicación de un enfoque sistemático para la inspección de placas de circuito impreso de PCB puede ayudar a identificar posibles problemas antes de que causen fallas en el dispositivo. Esto incluye la inspección visual de daños físicos, imágenes térmicas para identificar puntos calientes y pruebas eléctricas para verificar el correcto funcionamiento.

Los programas de mantenimiento regulares deben incluir procedimientos de limpieza para eliminar el polvo y los desechos, inspección de las juntas y componentes de soldadura, y verificación de la instalación adecuada y la estabilidad mecánica. La documentación de los resultados de las inspecciones y las actividades de mantenimiento ayuda a rastrear los problemas recurrentes e identificar tendencias que pueden indicar problemas sistémicos.

Técnicas Diagnósticas Avanzadas

Las herramientas y técnicas de diagnóstico modernas proporcionan capacidades poderosas para la resolución de problemas de placas de circuito impreso de PCB. Estos incluyen pruebas de escaneo de límites, pruebas en circuito y sistemas de sonda voladora que pueden identificar tanto defectos de fabricación como problemas operativos.

La inversión en equipos de ensayo adecuados y la formación del personal en su uso es esencial para una solución eficaz de problemas. El desarrollo de procedimientos de diagnóstico sistemáticos y el mantenimiento de una documentación detallada de los resultados de las pruebas ayudan a garantizar una resolución de problemas coherente y eficiente.

Preguntas Frecuentes

¿Cómo puedo evitar daños por humedad en las placas de circuitos PCB?

Para evitar daños por humedad, guarde las placas de circuito PCB en bolsas antihumedad con paquetes de desecante, mantenga niveles adecuados de humedad en las áreas de almacenamiento e implemente procedimientos de cocción apropiados antes de ensamblarlas. El uso de recubrimientos conformes puede proporcionar una protección adicional contra la humedad ambiental.

¿Cuáles son las señales de estrés térmico en las placas de circuito PCB?

Los signos comunes de estrés térmico incluyen áreas decoloradas o oscuras en la tabla, secciones deformadas o deformadas, articulaciones de soldadura agrietadas y almohadillas o rastros levantados. Las imágenes térmicas regulares pueden ayudar a identificar posibles puntos calientes antes de que causen daños.

¿Con qué frecuencia se deben inspeccionar las placas de circuito PCB?

La frecuencia de las inspecciones de los circuitos de circuitos impresos de PCB depende de la aplicación y del entorno de funcionamiento. Las aplicaciones críticas pueden requerir inspecciones diarias o semanales, mientras que las aplicaciones menos exigentes pueden requerir solo inspecciones trimestrales o anuales. El seguimiento regular de las métricas de rendimiento puede ayudar a determinar los intervalos de inspección adecuados.