सामान्य पीसीबी सर्किट बोर्ड की समस्याओं और उनके समाधान की जानकारी

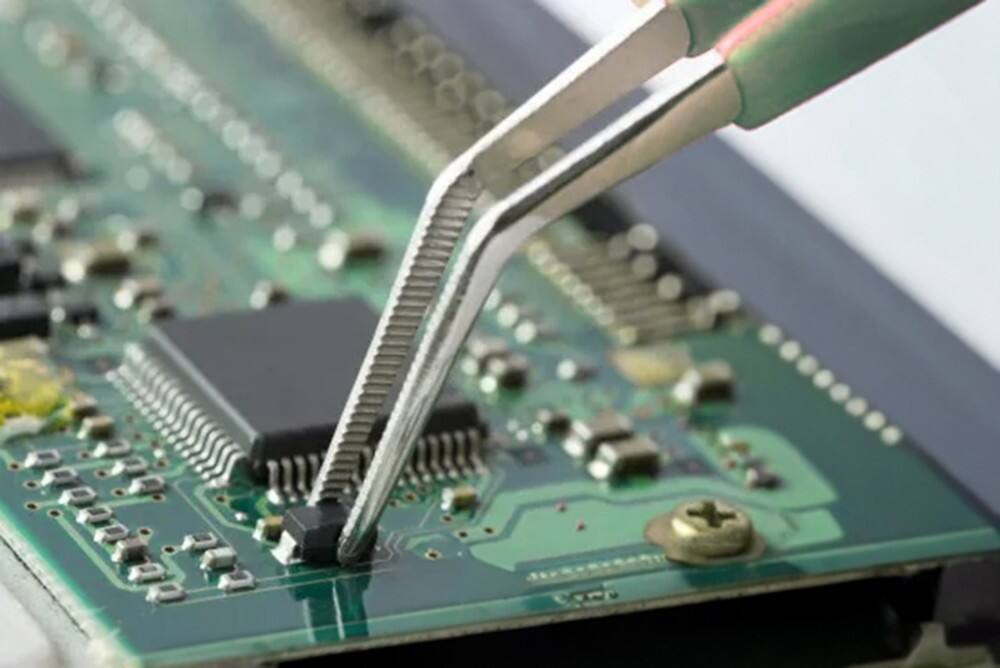

पीसीबी सर्किट बोर्ड आधुनिक इलेक्ट्रॉनिक्स की रीढ़ हैं, जो प्रतिदिन उपयोग की जाने वाली अनगिनत उपकरणों के लिए आधार के रूप में कार्य करते हैं। स्मार्टफोन से लेकर औद्योगिक मशीनरी तक, ये जटिल घटक उचित उपकरण कार्यक्षमता सुनिश्चित करने में एक महत्वपूर्ण भूमिका निभाते हैं। हालाँकि, किसी भी उन्नत तकनीक की तरह, पीसीबी सर्किट बोर्ड विभिन्न समस्याओं का अनुभव कर सकते हैं जो उनके प्रदर्शन और विश्वसनीयता को प्रभावित करती हैं। इन समस्याओं को समझना और उन्हें कैसे दूर करना है, यह जानना इलेक्ट्रॉनिक्स निर्माताओं, इंजीनियरों और रखरखाव पेशेवरों के लिए आवश्यक है।

वर्षों में पीसीबी सर्किट बोर्ड की जटिलता में काफी वृद्धि हुई है, जिससे उन्हें विभिन्न निर्माण दोषों और संचालन समस्याओं के प्रति अधिक संवेदनशील बना दिया गया है। जैसे-जैसे इलेक्ट्रॉनिक्स के आकार में कमी आती जा रही है और उनकी कार्यक्षमता में वृद्धि हो रही है, पीसीबी सर्किट बोर्ड पर डाले गए आवश्यकताएँ अधिक चुनौतीपूर्ण होती जा रही हैं। यह विस्तृत मार्गदर्शिका इन महत्वपूर्ण घटकों को प्रभावित करने वाली सबसे आम समस्याओं का पता लगाती है और उनके इष्टतम प्रदर्शन को बनाए रखने के लिए व्यावहारिक समाधान प्रदान करती है।

निर्माण से संबंधित पीसीबी दोष

कॉपर ट्रेस समस्याएँ और समाधान

पीसीबी सर्किट बोर्ड में सबसे अधिक होने वाले निर्माण दोषों में से एक कॉपर ट्रेस से संबंधित है। ये चालक मार्ग टूटना, शॉर्ट सर्किट और अनुचित स्पेसिंग सहित विभिन्न समस्याओं का शिकार हो सकते हैं। जब कॉपर ट्रेस बहुत पतले होते हैं या गलत ढंग से एचिंग किए गए होते हैं, तो वे तापीय तनाव या यांत्रिक तनाव के तहत टूट सकते हैं। इसके अतिरिक्त, ट्रेस के बीच अपर्याप्त स्पेसिंग विशेष रूप से उच्च वोल्टेज अनुप्रयोगों में शॉर्ट सर्किट का कारण बन सकती है।

तांबा ट्रेस की समस्याओं को दूर करने के लिए, निर्माताओं को निर्माण प्रक्रिया के दौरान सख्त गुणवत्ता नियंत्रण उपाय लागू करने चाहिए। इसमें सटीक अपरदन तकनीकों का उपयोग करना, उचित तांबे की मोटाई बनाए रखना और ट्रेस के बीच पर्याप्त दूरी सुनिश्चित करना शामिल है। स्वचालित ऑप्टिकल निरीक्षण (AOI) प्रणालियों का उपयोग करके नियमित निरीक्षण संभावित ट्रेस समस्याओं की पहचान करने में मदद कर सकता है, जिससे वे गंभीर विफलता में बदलने से पहले ही समाधान संभव हो जाता है।

सोल्डर जॉइंट दोष

सोल्डर जोड़ संबंधी समस्याएं पीसीबी सर्किट बोर्ड की दोषों की एक अन्य महत्वपूर्ण श्रेणी का प्रतिनिधित्व करती हैं। ठंडे सोल्डर जोड़, अत्यधिक सोल्डर और अपर्याप्त सोल्डर सभी बोर्ड की विश्वसनीयता को कमजोर कर सकते हैं। इन समस्याओं का कारण अक्सर सोल्डरिंग प्रक्रिया के दौरान तापमान नियंत्रण में गलती या सतह तैयारी में कमी होती है।

असेंबली के दौरान सोल्डर जॉइंट दोषों को रोकने के लिए उचित सोल्डरिंग तकनीकों को लागू करना और सटीक तापमान नियंत्रण बनाए रखना आवश्यक है। कई हीटिंग ज़ोन वाले उन्नत रीफ्लो ओवन का उपयोग करना और सोल्डर पेस्ट की मात्रा पर सावधानीपूर्वक नियंत्रण रखना इन समस्याओं को काफी हद तक कम कर सकता है। एक्स-रे प्रणालियों का उपयोग करके सोल्डर जॉइंट का नियमित निरीक्षण और परीक्षण निर्माण प्रक्रिया के आरंभ में ही संभावित समस्याओं की पहचान करने में मदद कर सकता है।

पीसीबी प्रदर्शन पर पर्यावरणीय प्रभाव

नमी और आर्द्रता के प्रभाव

पीसीबी सर्किट बोर्ड विशेष रूप से नमी से संबंधित समस्याओं के लिए संवेदनशील होते हैं। उच्च आर्द्रता वाले वातावरण में धातु के घटकों का क्षरण, बोर्ड की परतों का अलगाव और विद्युत शॉर्ट हो सकते हैं। जब बोर्ड सामग्री के भीतर नमी फंस जाती है, तो उच्च तापमान वाली सोल्डरिंग प्रक्रिया के दौरान यह महत्वपूर्ण क्षति का कारण बन सकती है।

पीसीबी सर्किट बोर्ड को नमी से बचाने के लिए उचित भंडारण स्थितियों और हैंडलिंग प्रक्रियाओं की आवश्यकता होती है। नमी-अवरोधक बैग का उपयोग, भंडारण क्षेत्रों में उचित आर्द्रता स्तर बनाए रखना और असेंबली से पहले उचित बेकिंग प्रक्रियाओं को लागू करने से नमी से संबंधित समस्याओं को रोकने में मदद मिल सकती है। इसके अतिरिक्त, कॉन्फॉर्मल कोटिंग लगाने से पर्यावरणीय नमी के खिलाफ दीर्घकालिक सुरक्षा प्रदान की जा सकती है।

तापमान से संबंधित चुनौतियाँ

अत्यधिक तापमान और तापीय चक्रण पीसीबी सर्किट बोर्ड में विभिन्न समस्याएँ पैदा कर सकते हैं। इनमें घटकों का डीसोल्डरिंग, तापीय तनाव से दरारें और बोर्ड सामग्री का ऐंठन शामिल हैं। तापमान में उतार-चढ़ाव से घटकों और बोर्ड के बीच असमान प्रसार भी हो सकता है, जिससे संपर्क विफलता की संभावना हो सकती है।

तापमान से संबंधित समस्याओं को कम करने के लिए, डिज़ाइन और संचालन दोनों के दौरान थर्मल प्रबंधन पर सावधानीपूर्वक विचार करना चाहिए। इसमें घटकों की उचित दूरी, थर्मल राहत पैड के उपयोग और पर्याप्त शीतलन समाधानों के क्रियान्वयन शामिल हैं। उन्नत थर्मल सिमुलेशन उपकरण संभावित गर्म स्थानों की भविष्यवाणी करने और थर्मल प्रदर्शन में सुधार के लिए डिज़ाइन संशोधन के मार्गदर्शन में सहायता कर सकते हैं।

विद्युत प्रदर्शन समस्याएं

सिग्नल अखंडता समस्याएं

PCB सर्किट बोर्ड्स के उच्च आवृत्ति और गति पर संचालित होने के कारण सिग्नल अखंडता समस्याएं बढ़ती जा रही हैं। आसन्न ट्रेस के बीच क्रॉस-टॉक, विद्युत चुम्बकीय हस्तक्षेप (EMI), और सिग्नल परावर्तन सभी प्रदर्शन को खराब कर सकते हैं और संचालन समस्याएं उत्पन्न कर सकते हैं।

सिग्नल इंटीग्रिटी को संबोधित करने के लिए पीसीबी लेआउट और डिज़ाइन नियमों पर सावधानीपूर्वक ध्यान देने की आवश्यकता होती है। इसमें उचित ट्रेस रूटिंग, नियंत्रित प्रतिबाधा डिज़ाइन और ग्राउंड प्लेन का उपयुक्त उपयोग शामिल है। उन्नत सिग्नल इंटीग्रिटी विश्लेषण उपकरण डिज़ाइन चरण के दौरान संभावित समस्याओं की पहचान करने में सहायता कर सकते हैं, जिससे निर्माण से पहले सुधार किया जा सके।

पावर वितरण चुनौतियाँ

पीसीबी सर्किट बोर्ड के प्रदर्शन के लिए उचित पावर वितरण महत्वपूर्ण है। वोल्टेज ड्रॉप, ग्राउंड बाउंस और पावर प्लेन अनुनाद सभी इलेक्ट्रॉनिक उपकरणों के विश्वसनीय संचालन को प्रभावित कर सकते हैं। उच्च-शक्ति और उच्च-गति अनुप्रयोगों में ये समस्याएँ और अधिक स्पष्ट हो जाती हैं।

पावर-संबंधित समस्याओं को रोकने के लिए उचित पावर डिस्ट्रीब्यूशन नेटवर्क (PDN) डिज़ाइन तकनीकों को लागू करना आवश्यक है। इसमें पावर प्लेन्स के लिए पर्याप्त कॉपर वेट का उपयोग, उचित डिकपलिंग संधारित्र की स्थिति और धारा वापसी मार्गों पर सावधानीपूर्वक विचार शामिल है। उन्नत PDN विश्लेषण उपकरण पावर डिलीवरी को अनुकूलित करने और डिज़ाइन चरण के दौरान संभावित समस्याओं की पहचान करने में मदद कर सकते हैं।

रखरखाव और समस्या-निवारण की रणनीतियाँ

नियमित निरीक्षण प्रक्रियाएं

पीसीबी सर्किट बोर्ड के निरीक्षण के लिए एक व्यवस्थित दृष्टिकोण लागू करने से उपकरण विफलता के कारण होने से पहले संभावित समस्याओं की पहचान करने में मदद मिल सकती है। इसमें भौतिक क्षति के लिए दृश्य निरीक्षण, गर्म जगहों की पहचान के लिए थर्मल इमेजिंग और उचित कार्यप्रणाली सुनिश्चित करने के लिए विद्युत परीक्षण शामिल हैं।

नियमित रखरखाव कार्यक्रम में धूल और मलबे को हटाने के लिए सफाई प्रक्रियाओं, सोल्डर जोड़ों और घटकों का निरीक्षण, तथा उचित माउंटिंग और यांत्रिक स्थिरता के सत्यापन को शामिल करना चाहिए। निरीक्षण परिणामों और रखरखाव गतिविधियों की प्रलेखन से बार-बार होने वाली समस्याओं को ट्रैक करने और उन रुझानों की पहचान करने में मदद मिलती है जो प्रणालीगत समस्याओं का संकेत दे सकते हैं।

उन्नत निदान तकनीकें

आधुनिक नैदानिक उपकरण और तकनीकें पीसीबी सर्किट बोर्ड की समस्याओं के निवारण के लिए शक्तिशाली क्षमताएं प्रदान करती हैं। इनमें बाउंड्री स्कैन परीक्षण, इन-सर्किट परीक्षण, और फ्लाइंग प्रोब प्रणाली शामिल हैं जो निर्माण दोषों और संचालन संबंधी समस्याओं दोनों की पहचान कर सकते हैं।

उपयुक्त परीक्षण उपकरण में निवेश और उनके उपयोग में कर्मचारियों के प्रशिक्षण के लिए निवेश प्रभावी समस्या निवारण के लिए आवश्यक है। व्यवस्थित नैदानिक प्रक्रियाओं का विकास करना और परीक्षण परिणामों के विस्तृत प्रलेखन को बनाए रखना सुनिश्चित करता है कि समस्या समाधान सुसंगत और कुशल तरीके से हो।

अक्सर पूछे जाने वाले प्रश्न

मैं पीसीबी सर्किट बोर्ड को नमी के क्षति से कैसे रोक सकता हूँ?

नमी के कारण होने वाले नुकसान को रोकने के लिए पीसीबी सर्किट बोर्ड को नमी-अवरोधक बैग में सिलिका जेल पैकेट के साथ संग्रहीत करें, भंडारण क्षेत्र में उचित आर्द्रता स्तर बनाए रखें और असेंबली से पहले उपयुक्त बेकिंग प्रक्रियाओं को लागू करें। पर्यावरणीय नमी के खिलाफ अतिरिक्त सुरक्षा प्रदान करने के लिए कॉन्फॉर्मल कोटिंग का उपयोग किया जा सकता है।

पीसीबी सर्किट बोर्ड में तापीय तनाव के क्या लक्षण होते हैं?

तापीय तनाव के सामान्य लक्षणों में बोर्ड पर रंग बदले या काले पड़े क्षेत्र, टेढ़े या विकृत खंड, टूटे हुए सोल्डर जोड़ और उठे हुए पैड या ट्रेस शामिल हैं। नुकसान होने से पहले संभावित गर्म स्थानों की पहचान करने में मदद के लिए नियमित थर्मल इमेजिंग की जा सकती है।

पीसीबी सर्किट बोर्ड का निरीक्षण कितनी बार किया जाना चाहिए?

पीसीबी सर्किट बोर्ड के निरीक्षण की आवृत्ति अनुप्रयोग और संचालन वातावरण पर निर्भर करती है। महत्वपूर्ण अनुप्रयोगों के लिए दैनिक या साप्ताहिक निरीक्षण की आवश्यकता हो सकती है, जबकि कम मांग वाले अनुप्रयोगों को केवल त्रैमासिक या वार्षिक निरीक्षण की आवश्यकता हो सकती है। उचित निरीक्षण अंतराल निर्धारित करने में मदद के लिए प्रदर्शन मापदंडों की नियमित निगरानी की जा सकती है।