הבנת בעיות נפוצות בלוחות מעגלים מודפסים (PCB) והפתרונות להם

مدارי PCB לוחות הם עמוד השדרה של האלקטרוניקה המודרנית ושמשמשים כבסיס ל.devices אינספור которых אנו משתמשים ביומיום. מהטלפונים החכמים ועד למכונות תעשייתיות, רכיבים מורכבים אלו ממלאים תפקיד חשוב בהבטחת פעילות תקינה של המכשירים. עם זאת, כמו בכל טכנולוגיה מתקדמת, יכולים להופיע בלוחות מעגלים של PCB מגוון בעיות המשפיעות על ביצועיהם ואמינותם. הבנת הבעיות הללו והידיעה כיצד לטפל בהן היא חיונית לייצרני אלקטרוניקה, מהנדסים ובעלי מקצוע בתחום התיקונים.

המורכבות של לוחות מעגלים מודפסים (PCB) עלתה בצורה משמעותית במהלך השנים, מה שמגביר את רגישותם למגוון פגמים בייצור ותקלות בתפעול. ככל שהאלקטרוניקה ממשיכה להקטין את גודלה תוך כדי הגדלת הפונקציונליות, הדרישות המוטלות על לוחות המעגלים המודפסים הופכות לקשות יותר. מדריך מקיף זה בוחן את הבעיות הנפוצות ביותר המשפיעות על רכיבים חיוניים אלו ומציג פתרונות פרקטיים לשמירה על הביצועים האופטימליים שלהם.

פגמי ייצור בלוחות מעגלים מודפסים

בעיות ופתרונות במעברי נחושת

אחד הפגמים הנפוצים ביותר בייצור לוחות מעגלים מודפסים קשור למעברי הנחושת. הנתיבים מוליכים אלו יכולים לסבול ממגוון בעיות, כולל שברים, קצר וריווח לא תקין. כאשר מעברי נחושת דקים מדי או חרוטים בצורה לא נכונה, הם עלולים להישבר תחת לחץ תרמי או מכני. בנוסף, ריווח לא מספיק בין המעברים עלול לגרום לקצר, במיוחד ביישומים של מתח גבוה.

כדי לפתור בעיות של עקבי נחושת, על היצרנים ליישם אמצעי בקרת איכות מחמירים בתהליך הייצור. זה כולל שימוש בטכניקות חקיקה מדויקות, שימור עובי נחושת מתאים, ודאגה למרח תקין בין העקבים. בדיקות רגילות באמצעות מערכות בדיקה אופטיות אוטומטיות (AOI) יכולות לעזור לזהות בעיות עקבי פוטנציאליות לפני שהן הופכות לכשלים קритיים.

פגמי חיבורים בלחמה

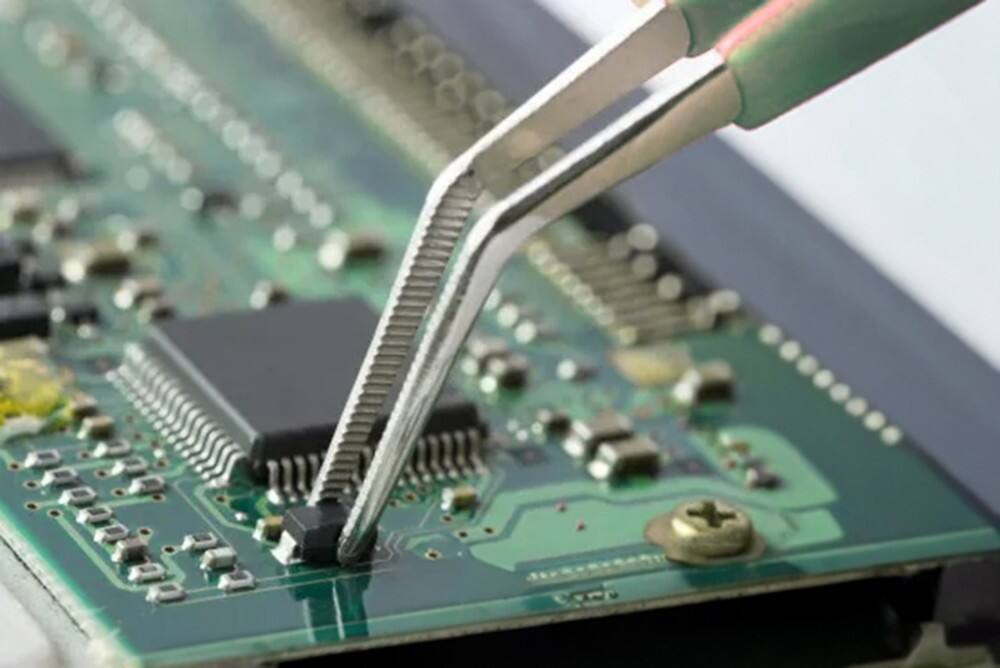

בעיות בחיבורי לحام מייצגות קטגוריה משמעותית נוספת של פגמים בלוחות המעגלים המודפסים (PCB). חיבורי לحام קרים, כמות מוגזמת של מלט או כמות לא מספקת של מלט יכולים כל אחד לפגוע ביציבות הלוח. בעיות אלו נובעות לעתים קרובות מבקרת טמפרטורה לא נכונה במהלך תהליך הלحام או בהכנה לא מספקת של המשטח.

יישום טכניקות לحام מתאימות ושימור שליטה מדויקת על הטמפרטורה במהלך ההרכבה הם עקריים למניעת פגמים בחיבורי הלحام. שימוש בתנורי ריפלו מתקדמים עם אזורים חימום מרובים ובקרה מדוקדקת בכמות משחת הלحام יכולה לצמצם בצורה משמעותית את הבעיות הללו. בדיקה ובדיקה מחודשת של חיבורי הלحام באמצעות מערכות קרינה-X יכולה לעזור לזהות בעיות פוטנציאליות בשלב מוקדם בתהליך הייצור.

השפעת הסביבה על ביצועי PCB

השלכות של לחות ורطوبة

לוחות מעגלים מודפסים (PCB) נתונים במיוחד לבעיות הנגרמות על ידי לחות. סביבות של רטיבות גבוהה עלולות לגרום לשחיקה של רכיבים מטל, ניקור שכבות הלוח והופעת קצר חשמלי. כאשר לחות נלכדת בתוך חומר הלוח, היא עלולה לגרום נזק משמעותי בתהליך הלحام בטמפרטורות גבוהות.

لحסן את לוחות המעגלים המודפסים (PCB) מפני לחות יש לשמור אותם בתנאים מתאימים ולנהל פרוצדורות טיפול מתאימות. שימוש בשקיות שומרות מלחות, שמירה על רמות חומציות מתאימות באזורי אחסון וניהול פרוצדורות אפייה מתאימות לפני ההרכבה יכולים למנוע בעיות הקשורות ללחות. בנוסף, הצבת ציפויים תואמים יכולה לספק הגנה ארוכת טווח מפני לחות סביבתית.

אתגרים הקשורים לטמפרטורה

טמפרטורות קיצוניות ושינויי טמפרטורה יכולים לגרום למגוון בעיות בלוחות מעגלים מודפסים. ביניהן נפרדות רכיבים מלוח החיבור, סדקים הנגרמים ממתח תרמי והעיוות של חומר הלוח. שינויי טמפרטורה יכולים גם לגרום להתרחבות שונה בין רכיבים לבין הלוח, מה שעלול לגרום לכשל בחיבורים.

כדי להקל על בעיות הקשורות לטמפרטורה, יש לשים לב נואש לניהול תרמי במהלך התכנון והפעלה. זה כולל ריווח מתאים בין רכיבים, שימוש בפדים לשחרור חום, ותפעול של פתרונות קירור מספיקים. כלים מתקדמים לדימוי תרמי יכולים לעזור לחזות נקודות חמות פוטנציאליות ולנחות על שדרוגי עיצוב כדי לשפר את הביצועים התרמיים.

בעיות בביצועים חשמליים

בעיות של שלמות האות

בעיות שלמות האות הופכות לנפוצות יותר ככל שלוחות מעגלים מודפסים פועלים בתדירויות ובמהירויות גבוהות יותר. הפרעות בין עקבות סמוכות, הפרעות אלקטרומגנטיות (EMI) והשתקפויות אותות יכולות כולן לפגוע בביצועים ולהתיזוק בעיות תפעול.

לטיפוח שלמות האות יש להתייחס בתשומת לב רבה לתכנון ה-PCB וכללי העיצוב. זה כולל ניתוב תקין של הקווים, עיצוב עכבות מבוקרת ושימוש מתאים במישורי אדמה. כלים מתקדמים לניתוח שלמות אותות יכולים לעזור לזהות בעיות פוטנציאליות בשלב העיצוב, ומאפשרים לבצע תיקונים לפני הייצור.

אתגרי הפצת חשמל

הפצה נכונה של חשמל היא קריטית לביצועי לוחות המעגלים (PCB). ירידות מתח, תנודות באדמה וرنוננס במישור החשמל יכולים כל אחד להשפיע על פעולת התקנים אלקטרוניים בצורה אמינה. בעיות אלו הופכות בולטות יותר ביישומים של הספק גבוה ומהירות גבוהה.

יישום טכניקות עיצוב רשת הפצה חשמלית (PDN) מתאימות הוא חיוני למניעת בעיות הקשורות לכוח. זה כולל שימוש במשקל נחושת מספיק למישורי חשמל, מיקום נכון של קondenסורים לשחרור, והתחשבות זהירה במסלולי החזרה של הזרם. כלים מתקדמים לניתוח PDN יכולים לעזור באופטימיזציה של אספקת החשמל וזיהוי בעיות פוטנציאליות בשלב העיצוב.

אסטרטגיות שימור ופתרון תקלות

נהלי בדיקה תקופתיים

יישום גישה שיטתית לבדיקת לוחות מעגלים מודפסים (PCB) יכול לעזור לזיהוי בעיות פוטנציאליות לפני שהן גורמות לכשלים בהתקן. זה כולל בדיקה ויזואלית למציאת נזק פיזי, הדמיה תרמית לזיהוי נקודות חמות, ובידוד חשמלי כדי לאשר תפקוד תקין.

לוחות זמנים קבועים לאחזקה צריכים לכלול הליכי ניקוי להסרת אבק ופסולת, בדיקה של חיבורים לולאיים ורכיבים, ואישור תקינות ההתקנה והיציבות המכנית. תיעוד תוצאות הבדיקה ופעילויות האחזקה עוזר לעקוב אחר בעיות חוזרות ולזהות מגמות שעשויות להצביע על בעיות מערכתיות.

טכנiques אבחנה מתקדמות

כלים טכנולוגיים מודרניים ושיטות אבחון מספקים יכולות חזקות לאיתור תקלות בקרבי פסיבי (PCB). כלים ושיטות אלו כוללים בדיקות סריקת שפה, בדיקות בתוך המעגל, ומערכות מחטפות טיסות שיכולות לזהות גם פגמים בייצור וגם תקלות בתפעול.

השקעה בציוד בדיקה מתאים ובהכשרת עובדים בשימוש בו היא חיונית לאיתור תקלות יעיל. פיתוח הליכי אבחון שיטתיים ושימור תיעוד מפורט של תוצאות הבדיקות עוזר להבטיח פתרון בעיות עקבי ויעיל.

שאלות נפוצות

איך אפשר למנוע נזק מלחמה לפלטות פסיבי (PCB)?

כדי למנוע נזק מלחות, יש לאחסן שלטי מעגלים (PCB) בשקיות מונע לחות עם אבני ייבוש, לשמור על רמות לחות מתאימות באזורים לאחסון, ולנהל הליכי אפייה מתאימים לפני ההרכבה. שימוש בקרמים מגנים יכול לספק הגנה נוספת מפני לחות סביבתית.

מהם סימני הלחץ התרמי בשלטי מעגלים (PCB)?

סימנים נפוצים ללחץ תרמי כוללים אזורים משובחים או מקוממים על הלוח, חלקים מעוקמים או מעוותים, חיבורים באשכול שסדוקים, ופסגות או עקומות שנותרו ללא חיבור. צילום תרמי שוטף יכול לעזור לזהות נקודות חמות פוטנציאליות לפני שיגרמו נזק.

באיזו תדירות יש לבדוק את שלטי המעגלים (PCB)?

התדירות של בדיקות שלטי מעגלים (PCB) תלויה ביישום ובסביבת הפעלה. יישומים קריטיים עשויים להידרש בדיקות יומיות או שבועיות, בעוד שיישומים פחות דרמטיים אולי יצטרכו רק בדיקות רבעוניות או שנתיות. ניטור שוטף של מדדי ביצועים יכול לעזור לקבוע את מועדי הבדיקה המתאימים.