A nyomtatott áramkörök (PCB) gyártási eljárásainak és tervezési fejlesztéseinek köszönhetően jelentősen haladhatott előre a modern technológia. Minden modern elektronikai eszköz – okostelefonok, orvosi kijelzők, gépjárművek elektronikus vezérlőegységei (ECU) stb. – rendelkezik PCBA-val, amely lehetővé teszi számos technológiai ötlet megvalósítását. A PCB tényleges funkcionális elektronikai eszközzé alakításának folyamatát PCBA (Printed Circuit Board Assembly) néven ismerjük. Ez az összetett folyamat különféle elektronikai alkatrészek nyomtatott áramkörre helyezését és forrasztását foglalja magában, így biztosítva, hogy tervezésében ígért minden funkció pontosan és megbízhatóan működjön.

Ebben a cikkben részletesen bemutatjuk a PCBA technológiát, az egyedi PCB összeszerelést, az alapvető tervezési technikákat, valamint az ellenőrzés, hibaelhárítás és megfelelő PCBA partnerek kiválasztásának minden aspektusát. Vállalkozók, termékmenedzserek, elektronikai mérnökök és más szakmák számára hasznos információk, amelyek segítenek elsajátítani a PCBA minden részletét és ismeretét, így biztosítva, hogy projektjük erősebbé válhasson.

A nyomtatott áramkör (PCB) és a nyomtatott áramkör-összeszerelés (PCBA) közötti különbség megértése alapvető fontosságú:

Aspektus |

PCB |

PCBA |

Természet |

Üres, nem szerelt nyomtatott áramkör |

Összeszerelt, minden elektronikai alkatrésszel felszerelt |

Függvény |

Elektromos vezetékeket határoz meg, nincs aktív funkciója |

Működőképes elektronikus áramkörré válik |

Szükséges fájl |

Gerber fájlok, fúrási fájlok |

Gerber + BOM + Pick-and-Place fájlok |

Gyűjtési folyamat |

Csak gyártás |

Teljes PCBA folyamat: szerelés, forrasztás, minőségellenőrzés |

Példa |

Nem használt áramkör |

Szerelt lapok okostelefonokban, autókban |

A PCB szerelés elektronikus alkatrészek, például ellenállások, kondenzátorok, felületre szerelhető IC-k és csatlakozók forrasztását jelenti a tervező által meghatározott helyekre, ezzel az alaplapból összeszerelt áramkörrel rendelkező egységet, az úgynevezett PCBA-t hozva létre. A technológiai termékek magja ebben a gyártási lépésben rejlik; a rossz minőségű szerelés miatt a termék használata nehézzé válhat, például megszakadó érintkezések, rövidzárlatok stb. következhetnek be. A magas minőségű szerelés biztosítja, hogy terméke a jövőben gondmentesen működjön.

Egyedi PCB-szerelési megoldások fejlesztése során az alkalmazás határozza meg, hogy melyik nyomtatott áramkör-szerelési típus célszerű.

A nyomtatott áramköri lap szerelése lehetővé teszi a tervezők számára különböző ötletek megvalósítását. Ez a folyamat alaplapból gyárt szerelt áramkört (PCBA), amely tökéletesen megvalósítja a tervezők által kívánt funkciókat, és különféle technológiákat biztosít.

A megbízható, testre szabott PCBA elérése többet jelent, mint csupán a tervezés. Az alábbiakban bemutatjuk a főbb lépéseket, valamint fontos tippeket és ajánlott eljárásokat.

A nyomtatott áramkörök összeszerelő üzem elhagyása előtti utolsó szakasz a szigorú tesztelés és ellenőrzés. Ez biztosítja, hogy az Ön termékének összeszerelése megbízható teljesítményt nyújtson az elejétől fogva.

Az optimalizált szerelési technológiák kulcsfontosságúak a költséghatékony, magas minőségű nyomtatott áramkörös projektek eléréséhez.

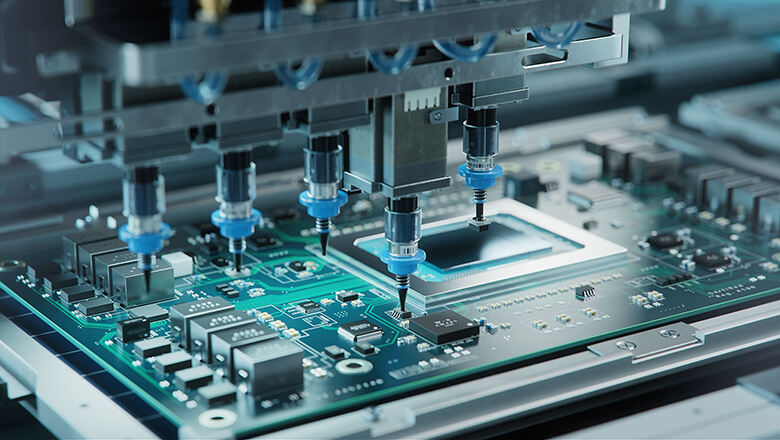

Az SMT a mai modern NYÁK-szerelés alapja:

A THT során az átfúrt lyukakba helyezik el az alkatrészeket a nyomtatott áramkörön. Az átfúrt alkatrészek forrasztásának vagy összeszerelésének folyamata:

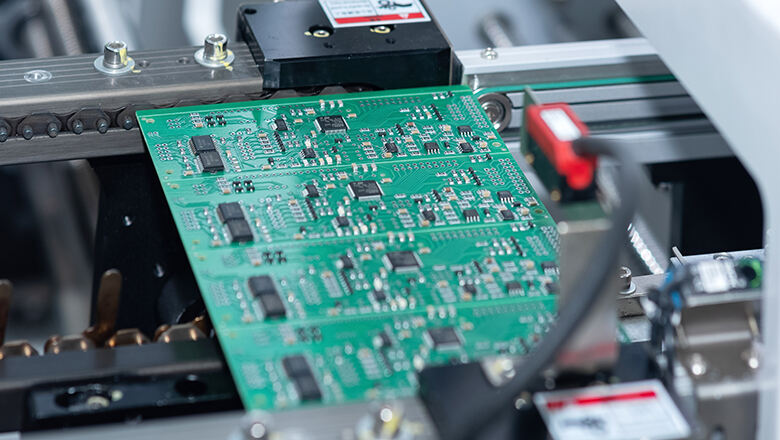

A PCBA-folyamat kulcsfontosságú szakaszokból áll, amelyek egy üres PCB-t működőképes elektronikai áramkörre alakítanak.

Lépés |

Leírás |

Legjobb gyakorlatok |

Forrás- és nyomtatóeszközök |

A nyomtatott áramkörök felületeire egy sablonon keresztül viszik fel |

Sablon kalibrálása, forrasztópaszta magasságának és helyzetének ellenőrzése |

Alkatrészbehelyezés |

Alkatrészek pontos elhelyezése a tervezet szerint |

Ellenőrzött alkatrészbehelyezési fájl használata, berendezések rendszeres kalibrálása |

Újraolvasztó soldering |

A forrasztó anyag megolvad, miközben a lemez szabályozott hőmérsékletű zónákon halad át reflow kemencében |

Termikus profil optimalizálása kis és nagy alkatrészek számára egyaránt |

THT behelyezés / hullámforrasztás |

Az alkatrészeket kézzel vagy robotokkal helyezik be; tömeges hullámforrasztással vagy szelektív forrasztással forrasztják az összeszerelési követelményeknek megfelelően |

A nyomtatott áramköri lemezt úgy kell tervezni, hogy egyértelmű THT tiltott területek legyenek; a rézfelület elosztását termikus és mechanikai teljesítmény szempontjából kell kiegyensúlyozni |

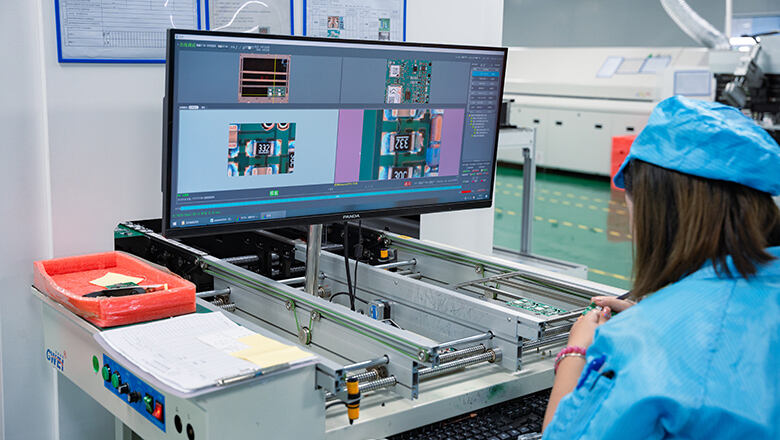

Automatizált Optikai Ellenőrzés |

Az AOI ellenőrzi az illesztést, jelenlétet, polaritást és forrasztási pontokat |

Használjon nagy felbontású AOI-t az összes kritikus áramkörhöz és finom-rácsú tervezésekhez |

Röntgen és funkcionális teszt |

A röntgen feltárja a rejtett hibákat; a funkcionális teszt ellenőrzi az áramellátást, logikát, kommunikációt |

Készítsen megbízható, egyszerű tesztelési segédberendezéseket; automatizálja a rövidzárlati, szakadási és „bekapcsolási” teszteket |

Tisztítás és fedés |

Távolítsa el a fluxust és szennyeződéseket; szükség szerint viszonyítson fel víz- vagy vegyszerálló bevonatot |

Külső/túlterhelt környezetek esetén soha ne hagyja ki a bevonatot – határozza meg a követelményeket (konform bevonat, tömítés stb.) |

Végső minőségi áttekintés |

Első minta ellenőrzése, tételnévkövetés, szerializálás és csomagolt tesztdokumentáció az összes leszállított tételhez |

Tartsa meg a részletes feljegyzéseket garanciális igényekhez, terepi szervizhez vagy a következő pcb-szerelési projektfutások javításához |

A nyákszerelés bonyolultsága szigorú tesztelést és ellenőrzést igényel, hogy a végső termék megfeleljen az ipari szabványoknak és az ügyfél elvárásainak:

A megfelelő utómunkálatok védelmet nyújtanak a PCBA-összeszerelésekbe fektetett befektetés számára:

A használt nyomtatott áramkörök típusának, az összeszerelési folyamatnak és az elektronikai alkatrészeknek összhangban kell lenniük a termékkel és az iparági igényekkel:

Nincs olyan PCB-szerelési projekt, amely ne járna akadályokkal. Íme, hogyan készülj fel:

Alkatrészbeszerzés hiányosságai: Mindig adjon meg elfogadott alternatívákat az anyagjegyzékében (BOM). Válasszon olyan PCBA-partnert, akinek globális ellátási lánc-hozzáférése és készletgazdálkodási szakértelme van.

Gyártási hibák (forrasztási problémák): Követelje meg a forrasztópaszta-ellenőrzést (SPI) és az újracsatlakoztatási profilozást. Használjon gyárlátogatásokat vagy auditokat – különösen, ha már volt problémája forraszhidakkal, elégtelen kötésekkel vagy sírhely-hatással.

PCB torzulás és rétegek igazítása: Gondosan válassza meg a lemez vastagságát és a réz egyensúlyozását. Az autóipari, repülési vagy ipari alkalmazású nyomtatott áramköröknek ellenállniuk kell a szerelési hőmérsékletnek és a környezeti terheléseknek anélkül, hogy elmozdulnának.

Jelintegritás és EMI: A nagysebességű tervek és többrétegű PCB-szerelések megfelelő földelési síkot, árnyékolást és tesztpont-elhelyezést igényelnek a PCB-tervezéstől egészen a végső szerelésig.

Hőkezelés a PCBA-gyártásban: Termikus igénybevételnek kitett összeállításokhoz (LED-ek, teljesítmény, motorvezérlés) a hűtőbordák, fém maggal rendelkező vagy kerámiabetétes lemezek kiválasztását a tervezési folyamat elején kell meghatározni.

Minőségi dokumentáció és nyomonkövethetőség: Kritikus vagy szabályozott iparági alkalmazásoknál követeljen meg sorozatszámot, teljes folyamatnaplót és első mintaellenőrzést (FAI).

Amikor új termék bevezetésére kerül sor, vagy minőségi nyomtatott áramkörös alkatrész-szerelő (PCBA) beszállítóra vált, a megfelelő szállító kiválasztása hatékonyabbá teheti termékét. A magas minőségű szerelés meghosszabbíthatja terméke élettartamát, miközben ügyfelei is dicséretet fogalmaznak meg. A partner, aki a nyomtatott áramkörök szerelését végzi – a prototípusgyártástól a tömeggyártásig – közvetlen hatással van a termék minőségére, a piacra kerülés idejére és az egész termékéletcikluson átívelő támogatásra.

A tanúsítás és a megfelelés

Győződjön meg róla, hogy a PCBA-partner rendelkezik a vonatkozó tanúsítványokkal, beleértve az ISO 9001-et, az IPC-A-610-et (megbízható pcb-szereléshez) és a RoHS előírással való megfelelést.

Orvostechnikai, gépjárműipari és repülőgépipari elektronikai gyártáshoz keressen szektor-specifikus minősítéseket (ISO 13485, IATF 16949, AS9100).

Szerelési képességek és rugalmasság

Képes a szolgáltató megbízhatóan kezelni az SMT és THT szerelési folyamatokat, valamint a merev, hajlékony, fémmaggal rendelkező és merev-hajlékony nyomtatott áramköröket?

Rendelkezik-e prototípusos NYÁK-gyártásra és nagy mennyiségű, költséghatékony szerelésre alkalmas felszereltséggel?

Minőségellenőrzés és ellenőrzés

Rendelkezik-e fejlett ellenőrzési lehetőségekkel (AOI, röntgenvizsgálat, funkcionális tesztelés) és nyomonkövethetőséggel a szerelési folyamat minden lépésében?

Képes-e bizonyítani az egész PCBA-folyamat irányítását – a gyártásra való tervezéstől a termékszerelésen át a végső alaplapi tesztekig?

Alkatrészlistakezelés és alkatrészek beszerzése

A kiváló PCBA-partnerek csökkentik a projektkésedéseket azzal, hogy globálisan szerzik be az elektronikai alkatrészeket, tájékoztatják Önt az életciklus végéről/elavulásról, valamint kínálnak készletgazdálkodást és alternatív alkatrészeket a kockázatok mérséklése érdekében.

Tapasztalt műszaki támogatás

Egy elsőrangú PCBA-partner DFM/DFT-átvizsgálást kínál, segíthet optimalizálni a PCBA-tervezést a gyártásbarátság érdekében, és javaslatokat tehet a kockázat vagy költség csökkentésére.

Kommunikáció, átláthatóság és múltbeli teljesítmény

A világos kommunikáció, valós idejű projektfrissítések, valamint az átlátható adatelemzés a kiesési arányról, hibákról és újrafeldolgozási rátairól elengedhetetlenek.

Kérjen referenciákat olyan nyomtatott áramkörökkel vagy elektronikus eszközökkel kapcsolatban, amelyek hasonlóak a sajátjához, és óvakodjon azoktól a szolgáltatóktól, akik homályosak, lassan válaszolnak, vagy kerülik az átláthatóságot szerelési folyamatukat illetően.

Kritériumok |

Miért fontos? |

Mit kérjen? |

TANÚSÍTVÁNYOK |

Jogi, piaci és megbízhatósági megfelelőség |

ISO, IPC, RoHS stb. |

Szerelési technológia |

Képesség a saját NYÁK és PCBA igényeinek kezelésére (SMT, THT, Flex, MCPCB) |

Mi a szakmai specialitása? |

Ellenőrzés és nyomonkövethetőség |

Csökkenti a kockázatot, javítja a terepi teljesítményt, gyorsítja a hibakeresést |

Megtekinthetek jelentéseket? |

Mérnöki támogatás |

Jobb tervezés, kevesebb probléma, alacsonyabb költség |

Tervezés gyártás- és karbantartásbarátságra (DFM/DFT) része? |

Beszerzési erő |

Ellenálló a globális hiányokkal szemben, kevesebb késés |

Hogyan végzik a beszerzést? |

Kommunikáció |

Előrejelezhetőség, projektbiztonság |

Hogyan osztják meg az állapotfrissítéseket? |

A PCBA a tervezést szinte az összes modern szektorban a végső termékké alakítja. Fontos megérteni, hogyan segíti a növekedést és az innovációt a PCBA minden egyes területen, különösen a tervezési és beszerzési csapatok számára.

NYÁK-használat iparágakban

IPAR |

Tipikus tábla típus |

Gyűjtési folyamat |

Ellenőrzési fókusz |

Termelési méret |

Orvosi |

Flex/HDI/Többrétegű |

Vegyes/SMT/THT |

AOI, röntgen, funkcionális tesztelés |

Kis–közepes sorozatok |

Autóipar |

Rigidos, Fémmagú, Rigidos-Hajlékony |

Vegyes/Szelektív |

Égetés, Funkcionális |

Magas Térfogat |

Légiközlekedés |

Rigidos-Hajlékony, Kerámiák |

SMT/Hajlékony |

Környezeti, 3. Osztályú |

Alacsony–Közepes Mennyiség |

Fogyasztói |

Többrétegű, HDI |

SMT |

AOI, Funkcionális |

Nagyon Magas Mennyiség |

Ipari |

Rigid, Rigid-Flex, MCPCB |

Vegyes/SMT/THT |

AOI, In-Circuit |

Közepes–nagy mennyiség |

K: Mi a különbség a PCBA és a PCB között?

A: A PCB, vagyis nyomtatott áramkör, egy üres alaplap, amely csak alapanyagból és rétegekből áll. A PCBA (nyomtatott áramkör szerelés) elektronikus alkatrészek (például kondenzátorok, ellenállások, mikrovezérlők) felhelyezését jelenti a PCB-re, ezzel létrehozva egy teljesen működőképes elektronikai áramkört.

K: Miért olyan fontos a szerelési folyamat a megbízhatóság szempontjából?

V: Hibás forrasztás, elhelyezési hibák vagy helytelen alkatrészorientáció rejtett meghibásodásokhoz, költséges visszaküldésekhez vagy biztonsági kockázatokhoz vezethet. A megbízható PCB-szerelés, valamint a DFM-áttekintés, az AOI/X-ray ellenőrzés és a szigorú tesztelés biztosítja a robosztus végső terméket.

K: Mindig szükség van mindkét SMT és THT technológiára?

V: Nem – sok modern áramkörkártyát kizárólag SMT-vel szerelnek össze. Azonban a THT vagy vegyes technológia ideális az olyan termékekhez, amelyek mechanikai tartósságot igényelnek, például ipari vezérlők, autóipari modulok és egyes tápegységek.

K: Hogyan biztosítják a minőséget egyedi PCBA-rendelések esetén?

A: Kérje a DFM átvizsgálást, AOI, röntgenellenőrzést, első mintadarabokat, és ragaszkodjon az összes szerelési tételhez tartozó nyomon követhető dokumentációhoz. A jó PCBA partnerek örömmel biztosítják ezeket.

K: Mi a kulcsa egy költséghatékony, magas kitermelésű PCB-szerelési projekthez?

A: Az okos gyártásra tervezés, világos kommunikáció a PCBA partnerral, gyors visszajelzési/iterációs ciklusok és kötegelt funkcionális tesztelés – mindig fektessen be a prototípuskészítésbe, hogy problémákat észleljen a nagy léptékű gyártás előtt.

A nyomtatott áramkörök (PCBA) az összes jelenlegi modern technológia hídja, amely minőségi PCBA-t biztosít a belső funkcionális teljesítményhez. A tervezés, gyártás és PCBA folyamatok során különféle elektronikus alkatrészeket helyeznek el nyomtatott áramkörökön speciális SMT, THT vagy hibrid technológiák alkalmazásával, miközben magas színvonalú minőségirányítás biztosítja a megfelelő forrasztást, ellenőrzést és funkcionális tesztelést. A tervezők átalakító újításai tökéletesen megvalósíthatók a PCBA segítségével, és minőségi PCBA beszállítók garantálják bármely elektronikus eszköz minőségét, előírásoknak való megfelelését és skálázhatóságát.

A nyomtatott áramkörök szerelése – a PCB tervezéstől, az alkatrészek felszerelésén át a forrasztási folyamaton, tesztelésen és ellenőrzésen keresztül – a csupasz lemezeket funkcionális, tartós és nagy teljesítményű termékekké alakítja.

Tapasztalt PCBA gyártókkal való együttműködéssel termékei képesek lesznek kibírni a jövő kihívásait, meghosszabbítva élettartamukat, lerövidítve piaci bevezetésük idejét, és növelve piaci részesedésüket

Ha szakértői támogatásra van szüksége a következő PCB-szerelési projekthez, vagy ha meg szeretné vitatni a PCB-szerelés összetettségét az egyedi termékéhez, forduljon hozzánk azonnal testreszabott konzultációért.