Die Montage- und Design-Upgrades sowie Änderungen von Leiterplatten (PCBs) haben zur stetigen Weiterentwicklung der modernen Technologie beigetragen. Jedes moderne elektronische Gerät – Smartphones, medizinische Anzeigen, automotive ECUs usw. – enthält eine PCBA, die es ermöglicht, verschiedene technologische Konzepte zu realisieren. Der entscheidende Schritt, eine nackte Leiterplatte in ein funktionstüchtiges elektronisches Gerät umzuwandeln, wird als PCBA (Printed Circuit Board Assembly) bezeichnet. Dieser komplexe Prozess umfasst das Platzieren und Löten verschiedener elektronischer Bauteile auf einer Leiterplatte und gewährleistet, dass jede durch Ihr Design versprochene Funktion genau und zuverlässig erreicht werden kann.

In diesem Artikel geben wir eine detaillierte Einführung in die PCBA-Technologie, die kundenspezifische Leiterplattenbestückung, grundlegende Design-Techniken sowie alle Aspekte der Inspektion, Fehlersuche und Auswahl geeigneter PCBA-Partner. Unternehmer, Produktmanager, Elektronikingenieure und andere Berufsgruppen, die alle Details und Kenntnisse rund um PCBA beherrschen, können sicherstellen, dass Ihr Projekt stärker wird.

Das Verständnis des Unterschieds zwischen PCB (Leiterplatte) und PCBA (Bestückte Leiterplatte) ist grundlegend:

Aspekt |

PCB |

PCBA |

Natur |

Unbestückte, leere Platine |

Bestückt, mit allen elektronischen Bauteilen |

Funktion |

Legt die elektrischen Leitbahnen fest, hat keine aktive Funktion |

Wird zu einer funktionsfähigen elektronischen Schaltung |

Benötigte Datei |

Gerber-Dateien, Bohrdateien |

Gerber + BOM + Bestückungsdateien |

Montageverfahren |

Nur Fertigung |

Kompletter PCBA-Prozess: Montage, Lötung, Qualitätskontrolle |

Beispiel |

Unbenutzte Leiterplatte |

Bestückte Platinen in Smartphones, Autos |

Die Leiterplattenbestückung umfasst das Löten elektronischer Bauteile wie Widerstände, Kondensatoren, SMD-ICs und Steckverbinder an die vom Designer vorgesehenen Positionen, wodurch die nackte Leiterplatte zu einer bestückten Platine (PCBA) wird. Der Kern von Technologieprodukten liegt in diesem entscheidenden Fertigungsschritt; Schlechte Bestückung kann die Produktnutzung erheblich beeinträchtigen, beispielsweise durch unterbrochene Kontakte oder Kurzschlüsse. Eine hochwertige Bestückung sorgt dafür, dass Ihr Produkt im zukünftigen Einsatz problemlos funktioniert.

Bei der Entwicklung kundenspezifischer PCB-Bestückungslösungen bestimmt Ihre Anwendung, welche Art der Leiterplattenbestückung sinnvoll ist.

Die Leiterplattenbestückung ermöglicht es Konstrukteuren, verschiedene Ideen umzusetzen. Dadurch wird eine nackte Leiterplatte zu einer bestückten Leiterplatte (PCBA) mit Bauteilen kombiniert, wodurch die gewünschten Funktionen perfekt realisiert und verschiedene Technologien bereitgestellt werden.

Der Weg zu einer robusten, kundenspezifischen PCBA erfordert mehr als nur das Design. Hier sind die wesentlichen Schritte zusammen mit wichtigen Tipps und Best Practices.

Die letzte Phase vor dem Verlassen der Leiterplatten aus der Montageeinrichtung ist eine gründliche Prüfung und Inspektion. Dadurch wird sichergestellt, dass Ihre Produktbaugruppe von Anfang an zuverlässig funktioniert.

Optimierte Bestückungstechnologien sind der Schlüssel, um kostengünstige und hochwertige Leiterplattenbestückungsprojekte zu realisieren.

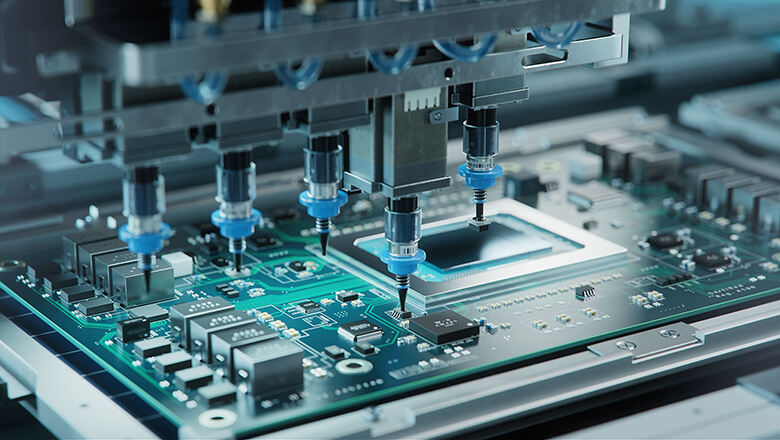

SMT ist die Grundlage nahezu aller modernen Leiterplattenbestückungen:

Bei THT werden Durchsteckbauteile in gebohrte Löcher der Leiterplatte eingefügt. Der Löt- oder Montageprozess für Durchsteckbauteile ist:

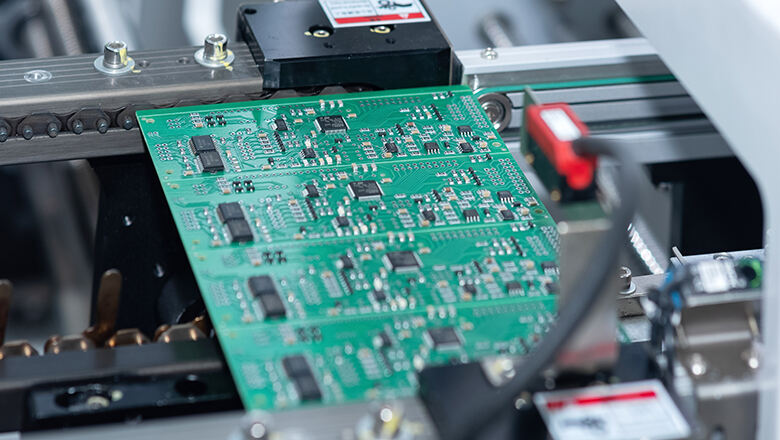

Der PCBA-Prozess umfasst wesentliche Phasen, die eine unbelegte Leiterplatte in eine funktionierende elektronische Schaltung verwandeln:

Stufe |

Beschreibung |

Beste Verfahren |

Druck mit Lötmasse |

Auf die Leiterplattenpads mittels einer Schablone aufgetragen |

Schablone kalibrieren, Lotpastenhöhe und -positionierung prüfen |

Bestückung |

Präzise Platzierung der Bauteile gemäß der Konstruktion |

Verifizierte Bestückungsdatei verwenden, Ausrüstung regelmäßig kalibrieren |

Wiedererwärmungslöten |

Das Lot schmilzt, während die Platine durch gesteuerte Temperaturzonen eines Reflow-Ofens läuft |

Thermisches Profil für kleine und große Bauteile optimieren |

THT-Einbau/Wellelöten |

Bauteile werden manuell oder durch Roboter eingebaut; massenhaft per Wellenlötung oder selektiv entsprechend den Montageanforderungen verlötet |

Platine mit eindeutigen THT-Aussparungsbereichen konstruieren; Kupferverteilung für thermische und mechanische Leistung ausbalancieren |

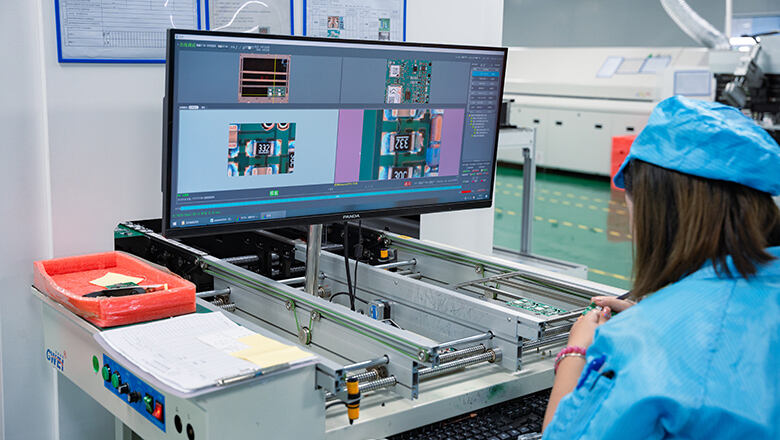

Automatisierte Optische Inspektion |

AOI prüft Ausrichtung, Vorhandensein, Polarität und Lötstellen |

Hochauflösendes AOI für alle kritischen Schaltungen und Feinraster-Designs verwenden |

Röntgenprüfung und Funktionstest |

Röntgenaufnahmen zeigen versteckte Fehler; Funktionstest prüft Stromversorgung, Logik und Kommunikation |

Robuste, einfache Prüfvorrichtungen erstellen; Kurzschluss-, Unterbrechungs- und „Einschalt“-Prüfungen automatisieren |

Reinigen und Beschichten |

Flussmittel und Verunreinigungen entfernen; wasserfeste oder chemikalienbeständige Beschichtungen nach Anforderung auftragen |

Für den Einsatz im Freien bzw. in rauen Umgebungen niemals die Beschichtung auslassen – Anforderungen spezifizieren (konforme Beschichtung, Verguss usw.) |

Abschließende Qualitätsprüfung |

Erstmusterprüfung, Chargenrückverfolgbarkeit, Seriennummerierung und gebündelte Testdokumentation für alle gelieferten Chargen |

Detaillierte Aufzeichnungen für Garantie, Außendienst oder Verbesserungen bei nachfolgenden Leiterplattenbaugruppen-Projekten führen |

Die Komplexität der Leiterplattenbestückung erfordert eine gründliche Prüfung und Inspektion, um sicherzustellen, dass das Endprodukt die Industriestandards und die Erwartungen der Kunden erfüllt:

Eine ordnungsgemäße Nachbearbeitung schützt Ihre Investition in jede PCBA-Baugruppe:

Die Art der Leiterplatten, der Bestückungsprozess und die verwendeten elektronischen Bauteile müssen auf Ihre Produkt- und Branchenanforderungen abgestimmt sein:

Kein Leiterplattenbestückungsprojekt ist frei von Hindernissen. So bereiten Sie sich vor:

Beschaffungsmangel bei Bauteilen: Geben Sie in Ihrer Stückliste immer zugelassene Alternativen an. Wählen Sie einen PCBA-Partner mit globalem Zugang zur Lieferkette und Expertise im Bestandsmanagement.

Prozessfehler (Lötprobleme): Bestehen Sie auf Lotpasteninspektion (SPI) und Reflow-Profilierung. Nutzen Sie Werksführungen oder Audits – besonders, wenn Sie bereits Probleme mit Lötbrücken, unzureichenden Verbindungen oder Tombstoning hatten.

Verzug und Schichtenausrichtung der Leiterplatte: Wählen Sie sorgfältig Dicke der Platine und Kupferausgleich. Leiterplatten für Automotive-, Luft- und Raumfahrt- oder Industrieanwendungen müssen Montagewärme und Umweltbelastungen aushalten, ohne sich zu verziehen.

Signalintegrität und elektromagnetische Störungen (EMI): Hochgeschwindigkeitsdesigns und mehrschichtige Leiterplattenbestückungen erfordern eine ordnungsgemäße Massefläche, Abschirmung und Platzierung von Testpunkten – von der Leiterplattendesignphase bis zur Endmontage.

Thermisches Management in der Leiterplattenbestückung: Für thermisch stark belastete Baugruppen (LEDs, Leistungselektronik, Motorsteuerung) sollten Kühlkörper, Metallkern- oder Keramikplatinen bereits früh im Entwicklungsprozess festgelegt werden.

Qualitätsdokumentation und Rückverfolgbarkeit: Fordern Sie Seriennummern, vollständige Prozessprotokolle und eine Erstmusterprüfung (FAI) für kritische oder regulierte Branchen an.

Wenn Sie ein neues Produkt auf den Markt bringen oder zu einem hochwertigen PCBA-Bauteilelieferanten wechseln müssen, kann die Wahl des richtigen Lieferanten die Effizienz Ihres Produkts verbessern. Eine hochwertige Bestückung kann die Lebensdauer Ihres Produkts verlängern und gleichzeitig Anerkennung bei Kunden erzielen. Der Partner, den Sie für die Bestückung von Leiterplatten – von der Prototypenerstellung bis zur Serienfertigung – wählen, beeinflusst direkt die Produktqualität, die Markteinführungszeit und die Unterstützung während des gesamten Produktlebenszyklus.

Zertifizierungen & Compliance

Stellen Sie sicher, dass Ihr PCBA-Partner über relevante Zertifizierungen wie ISO 9001, IPC-A-610 (für zuverlässige Leiterplattenbestückung) und RoHS verfügt.

Für die elektronische Fertigung im medizinischen, Automobil- und Luftfahrtbereich sollten branchenspezifische Zertifizierungen gesucht werden (ISO 13485, IATF 16949, AS9100).

Montagefähigkeiten und Flexibilität

Kann Ihr Anbieter zuverlässig sowohl SMT- als auch THT-Bestückungsverfahren sowie starre, flexible, metallbasierte und Kombi-Leiterplatten (rigid-flex) verarbeiten?

Sind sie sowohl für die Prototypenfertigung von Leiterplatten als auch für hochvolumige, kosteneffiziente Montage ausgestattet?

Qualitätskontrolle und Inspektion

Verfügt ihre Anlage über moderne Inspektionsmethoden (AOI, Röntgen, Funktionstest) und vollständige Rückverfolgbarkeit in jedem Schritt des Montageprozesses?

Können sie eine kontrollierte Abwicklung des gesamten PCBA-Prozesses nachweisen – von der Design-for-Manufacturing-Phase bis zur Produktmontage und den abschließenden Prüfberichten der Leiterplatte?

Stärke in Stückliste und Beschaffung von Bauteilen

Gute PCBA-Partner minimieren Projektverzögerungen, indem sie elektronische Bauteile weltweit beschaffen, Sie über End-of-Life-/Obsoleszenz informieren und Inventory-Management sowie alternative Bauteile zur Risikominderung anbieten.

Erfahrenes technisches Supportteam

Ein erstklassiger PCBA-Partner bietet DFM/DFT-Prüfungen an, kann Ihre PCBA-Konstruktion hinsichtlich der Fertigungsoptimierung verbessern und Verbesserungsvorschläge zur Risiko- oder Kostensenkung unterbreiten.

Kommunikation, Transparenz und Nachweisbare Leistung

Klare Kommunikation, Echtzeit-Updates zum Projekt sowie offene Analysen zu Ausschussraten, Defekten und Nacharbeit sind unerlässlich.

Fordern Sie Fallstudien zu Leiterplatten oder elektronischen Geräten an, die Ihren eigenen Produkten ähneln, und seien Sie vorsichtig bei Anbietern, die vage sind, langsam reagieren oder sich nicht transparent über ihren Montageprozess äußern.

Kriterien |

Warum es wichtig ist |

Was Sie fragen sollten |

ZERTIFIZIERUNGEN |

Einhaltung gesetzlicher, marktbezogener und Zuverlässigkeitsvorschriften |

ISO, IPC, RoHS, etc. |

Montagetechnik |

Fähigkeit, Ihre Anforderungen an Leiterplatten und PCBA zu erfüllen (SMT, THT, Flex, MCPCB) |

Was ist Ihre Spezialität? |

Inspektion und Rückverfolgbarkeit |

Reduziert Risiken, verbessert die Leistung vor Ort und beschleunigt die Fehlerverfolgung |

Kann ich Berichte einsehen? |

Technische Unterstützung |

Besseres Design, weniger Probleme, geringere Kosten |

DFM/DFT enthalten? |

Beschaffungsstärke |

Widerstandsfähig gegenüber globalen Engpässen, weniger Verzögerungen |

Wie beschaffen Sie Ihre Materialien? |

Kommunikation |

Planungssicherheit, Projektsicherheit |

Wie werden Statusberichte geteilt? |

PCBA verwandelt das Design in nahezu allen modernen Branchen in die endgültige Produktlandschaft. Zu verstehen, wie PCBA Wachstum und Innovation in jedem Bereich ermöglicht, ist entscheidend für Entwicklungs- und Beschaffungsteams.

Einsatz von PCBA in verschiedenen Branchen

Branche |

Typischer Plattentyp |

Montageverfahren |

Inspektionschwerpunkt |

Produktionsgröße |

Medizin |

Flex/HDI/Mehrlagig |

Gemischt/SMT/THT |

AOI, Röntgen, Funktionstest |

Kleine bis mittlere Stückzahlen |

Automobilindustrie |

Starr, Metallkern, Starr-Flex |

Gemischt/Selektiv |

Einbrennen, Funktionell |

Hochvolumen |

Luft- und Raumfahrt |

Starr-Flex, Keramik |

SMT/Flex |

Umwelt, Klasse 3 |

Geringe–mittlere Menge |

Verbraucher |

Mehrlagig, HDI |

SMT |

AOI, Funktionell |

Sehr hohe Menge |

Industrie |

Starr, Starr-Flex, MCPCB |

Gemischt/SMT/THT |

AOI, In-Circuit |

Mittlere bis hohe Stückzahlen |

F: Was ist der Unterschied zwischen PCBA und PCB?

A: Eine Leiterplatte, oder gedruckte Schaltung, ist eine unbestückte Platine, die nur aus Substrat und Kupferleiterbahnen besteht. PCBA – bedeckt bedeutet die Montage elektronischer Bauteile (wie Kondensatoren, Widerstände, Mikrocontroller) auf der Leiterplatte, wodurch ein voll funktionsfähiger elektronischer Schaltkreis entsteht.

F: Warum ist der Bestückungsprozess für die Zuverlässigkeit so wichtig?

A: Fehlerhafte Lötstellen, Platzierungsfehler oder falsche Ausrichtung der Bauteile können latente Ausfälle im Feld, kostspielige Rücksendungen oder Sicherheitsprobleme verursachen. Eine zuverlässige Leiterplattenbestückung mit DFM-Prüfung, AOI-/Röntgeninspektion und strengen Tests gewährleistet ein robustes Endprodukt.

F: Benötige ich immer sowohl SMT als auch THT?

A: Nein – viele moderne Platinen werden vollständig mit SMT bestückt. Doch THT- oder gemischte Technologien sind ideal für Produkte, die mechanische Belastbarkeit benötigen, wie industrielle Steuerungen, Automotive-Module und einige Netzteile.

F: Wie stellen Sie die Qualität bei kundenspezifischen PCBA-Aufträgen sicher?

A: Fordern Sie eine DFM-Prüfung an, verlangen Sie AOI, Röntgenprüfung, Erstmusterteile und bestehen Sie auf nachvollziehbaren Unterlagen für jede Baugruppencharge. Gute PCBA-Partner werden diese gerne bereitstellen.

F: Was ist der Schlüssel zu einem kosteneffizienten und hochausbeutigen Leiterplattenbestückungsprojekt?

A: Intelligente Konstruktion für die Fertigung, klare Kommunikation mit Ihrem PCBA-Partner, schnelle Feedback-/Iterationszyklen und funktionale Serienprüfung – investieren Sie immer in Prototypen, um Probleme vor der Großserienfertigung zu erkennen.

Die Leiterplattenbestückung (PCBA) ist die Schnittstelle aller modernen Technologien und sorgt mit hochwertiger PCBA für die interne Funktionalität. Design, Produktion und die PCBA-Prozesse beinhalten den Einsatz fortschrittlicher SMT-, THT- oder Hybridtechnologien, um verschiedene elektronische Bauteile auf Leiterplatten zu montieren, begleitet von einem qualitativ hochwertigen Management, das ordnungsgemäßes Löten, Inspektion und funktionale Tests sicherstellt. Die transformative Innovation von Entwicklern kann durch PCBA perfekt realisiert werden, und hochwertige PCBA-Lieferanten gewährleisten Qualität, regulatorische Konformität und Skalierbarkeit jedes elektronischen Geräts.

Die Leiterplattenbestückung – von der Schaltungsplanung, Bauteilbestückung, Lötverfahren bis hin zu Prüfung und Inspektion – verwandelt unbelegte Leiterplatten in funktionale, langlebige und leistungsstarke Produkte.

Durch die Zusammenarbeit mit erfahrenen PCBA-Herstellern können Ihre Produkte zukünftigen Herausforderungen standhalten, ihre Lebensdauer verlängern, die Markteinführungszeit verkürzen und ihren Marktanteil erhöhen.

Wenn Sie fachkundige Unterstützung für Ihr nächstes Leiterplattenbestückungsprojekt benötigen oder die Komplexität der Leiterplattenbestückung für Ihr spezielles Produkt besprechen möchten, kontaktieren Sie uns bitte umgehend für eine individuelle Beratung.