A PCB megoldások fejlődése a modern ipari környezetben

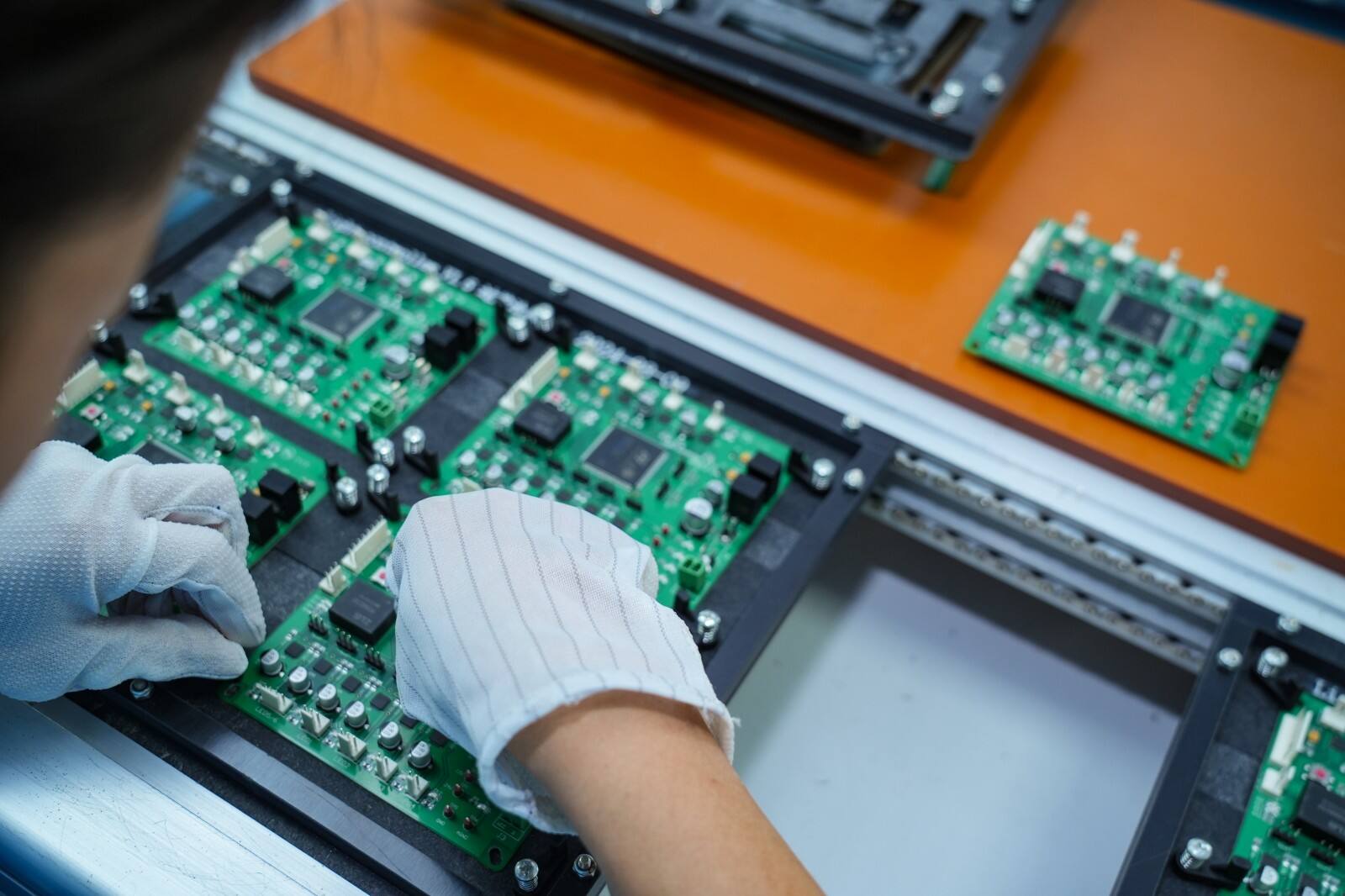

Az ipari ágazat jelentős átalakulást tapasztalt a fejlett technológiák integrációjával PCB-oldatok a fő tevékenységeibe. Az automatizált gyártási létesítményektől kezdve a kifinomult vezérlő rendszerekig a nyomtatott áramköri lemezek az ipari innováció gerincének számítanak. Ezek az alapvető komponensek hatékonyságot, megbízhatóságot és pontosságot biztosítanak a különböző alkalmazásokban, alapvetően átalakítva az iparágak működését a digitális korban.

Ahogy a gyártási igények egyre összetettebbé válnak, a NYÁK-megoldások szerepe túlmutat az egyszerű áramkör-kapcsolatokon. A mai ipari alkalmazások olyan erős, nagy teljesítményű lemezeket igényelnek, amelyek képesek ellenállni a nehéz körülményeknek, miközben folyamatosan megbízható eredményt nyújtanak. Ez az evolúció tükrözi az ipar törekvését az intelligensebb, jobban összekapcsolt műveletek felé, amelyek maximalizálják a termelékenységet és csökkentik az állásidőt.

Az ipari NYÁK-megoldások fő előnyei

A tartós és megbízhatóbb

Az ipari PCB megoldásokat olyan igénybevett környezetekre tervezték, ahol a fogyasztói besorolású alternatívák gyorsan meghibásodnának. Ezek a nyomtatott áramkörök speciális anyagokból készülnek, és olyan gyártási technikákat alkalmaznak, amelyek ellenállnak a hőmérsékleti szélsőségeknek, rezgésnek és vegyi anyagoknak. Az emelt tartósság hosszabb üzemidejű működést és csökkent karbantartási igényt eredményez, így ideális választást jelentenek kritikus ipari alkalmazásokhoz.

Ezen felül az ipari minőségű PCB-ket szigorú tesztelésnek és minőségellenőrzésnek vetik alá, hogy biztosítsák a stabil teljesítményt terhelés alatt. Ez a megbízhatóság elengedhetetlen a gyártási környezetekben, ahol a berendezések meghibásodása költséges termelési késéseket és alacsonyabb biztonsági szintet eredményezhet.

Haladó teljesítményi képességek

A modern ipari PCB megoldások korszerű tervezési elemeket tartalmaznak, amelyek optimalizálják a teljesítményt különböző alkalmazásokban. A többrétegű konfigurációk összetett áramköri tervek kialakítását teszik lehetővé, miközben kompakt méretarányt őriznek meg. A nagysebességű jelintegritás és a kiváló elektromágneses kompatibilitás biztosítja a zavartalan működést az elektromosan zajos ipari környezetekben is.

A fejlett anyagok és gyártási technikák integrálása lehetővé teszi, hogy ezek a lemezek magasabb teljesítményigényt és gyorsabb adatfeldolgozási sebességeket kezeljenek. Ez a kiterjesztett képesség támogatja az ipar 4.0 technológiák növekvő igényeit, beleértve a valós idejű monitorozási rendszereket és az automatizált vezérlési folyamatokat.

Tervezési szempontok ipari alkalmazásokra

Anyagválasztás és hőkezelés

Az ipari PCB megoldásokhoz a megfelelő anyagok kiválasztása elengedhetetlen a hosszú távú sikerhez. A magas hőmérsékleten is jól teljesítő alapanyagok, mint például a poliimid és kerámiaalapú anyagok, kiváló hőstabilitást és mechanikai szilárdságot biztosítanak. Ezek az anyagok megbízható működést tesznek lehetővé olyan környezetekben, ahol a szabványos FR-4 lemezek gyorsan degradálódnának.

A hatékony hőkezelési stratégiák, mint például a réz hűtőbordák és termikus átmenetek, segítenek a hő hatékony disszipálásában. Ez a szempont különösen fontos ipari alkalmazásoknál, ahol a komponensek folyamatosan nagy terhelés alatt működnek.

Elrendezés és alkatrész-elhelyezés

Az ipari PCB tervezés során külön figyelmet kell fordítani az alkatrészek elhelyezésére és a nyomkövetésre. A stratégiai elrendezési döntések csökkentik az elektromágneses zavarokat, miközben optimalizálják a jel integritását. Az alkatrészek közötti megfelelő távolság elősegíti a hőelvezetést, és szükség esetén egyszerűsíti a karbantartási eljárásokat.

A megfelelő földelési sémák és energiaellátó hálózatok alkalmazása biztosítja a stabil működést változó terhelési körülmények között. Ezek az elemek elengedhetetlenek a jelminőség fenntartásához és a működési problémák megelőzéséhez ipari környezetben.

Implementációs Stratégiák a Maximális Hatékonyság Eléréséhez

Integráció a meglévő rendszerekkel

Az ipari PCB-megoldások sikeres bevezetéséhez szükséges az egységes integráció a meglévő infrastruktúrával. Ez a folyamat gondos tervezést igényel a régebbi rendszerekkel való kompatibilitás biztosításához, miközben lehetőséget nyújt a jövőbeli frissítésekre. A szabványos interfészek és moduláris tervezés elősegíti az integrációt, csökkentve az üzemkiesést a bevezetés során.

A vállalatoknak figyelembe kell venniük a hardver és szoftver kompatibilitását egyaránt új PCB-megoldások bevezetésekor. Ez a komplex megközelítés biztosítja a zavartalan működést és maximalizálja a fejlesztett rendszerek előnyeit.

Karbantartási és ellenőrzési protokollok

A teljes körű karbantartási protokollok kialakítása elengedhetetlen az ipari PCB-megoldások élettartamának maximalizálásához. A rendszeres ellenőrzések, megelőző karbantartási ütemtervek és figyelőrendszerek segítenek azonosítani a lehetséges problémákat, mielőtt azok hatással lennének a termelésre. Ez a proaktív megközelítés minimálisra csökkenti a váratlan leállásokat és meghosszabbítja a berendezések élettartamát.

A modern PCB-megoldások gyakran beépített diagnosztikai funkciókkal rendelkeznek, amelyek elősegítik az előrejelző karbantartást. Ezek a funkciók lehetővé teszik a karbantartó csapatok számára, hogy figyelemmel kísérjék a nyomtatott áramkörök teljesítményét, és a tényleges működési körülmények alapján ütemezzék a beavatkozásokat, rögzített időközök helyett.

Jövőbeli tendenciák az ipari PCB-megoldásokban

Okos gyártási integráció

Az ipari PCB-megoldások jövője az okos gyártási rendszerekkel való egyre nagyobb mértékű integrációban rejlik. A beépített szenzorokkal és csatlakozási lehetőségekkel rendelkező fejlett áramkörök valós idejű figyelési és vezérlési képességeket tesznek lehetővé. Ez a fejlődés támogatja az ipar irányát a teljesen automatizált és összekapcsolt termelési környezetek felé.

Ahogy az ipari IoT tovább bővül, a PCB-megoldások kulcsfontosságú szerepet fognak játszani a különböző rendszerek és eszközök közötti zavartalan kommunikáció lehetővé tételében. Ez a kapcsolat hatékonysági javulást, minőségellenőrzést és az üzemeltetési intelligencia egészének fejlődését eredményezi.

Tartós dizájn és gyártás

Az ipari PCB-tervezés és gyártás során az ökológiai szempontok egyre fontosabbá válnak. A jövő megoldásai a fenntartható anyagokra és energiahatékony tervekre helyezik a hangsúlyt, miközben magas teljesítményszintet tartanak fenn. Ez a tendencia tükrözi az ipar növekvő környezeti felelősségtudatát és a szabályozási követelményeket.

A hulladékhasznosítási technológiák és a környezetbarát gyártási folyamatok innovációi formálják a következő generációs NYÁK-megoldások fejlesztését. Ezek az újítások környezeti terhelés csökkentését ígérik, miközben biztosítják az ipari alkalmazások által elvárt megbízhatóságot és teljesítményt.

Gyakori kérdések

Miben különböznek az ipari NYÁK-megoldások a szabványos NYÁK-októl?

Az ipari NYÁK-megoldásokat kifejezetten kemény körülmények között történő használatra tervezték, kiváló minőségű anyagokat, növelt tartósságot és fejlett hőkezelési képességeket biztosítanak. Szigorúbb tesztelésen és minőségellenőrzésen esnek át, hogy megbízható működést nyújtsanak igényes ipari alkalmazásokban.

Mennyi ideig tartanak általában az ipari NYÁK-megoldások?

Az ipari NYÁK-megoldások élettartama változó, attól függően, hogy milyen üzemeltetési körülmények között használják őket, és milyen karbantartási gyakorlatokat alkalmaznak, de általában 10–15 év vagy annál több. Megfelelő karbantartással és a környezeti terhelésektől való védelemmel sok ipari NYÁK meghaladhatja várható élettartamát.

Testreszabhatók-e az ipari PCB megoldások adott alkalmazásokhoz?

Igen, az ipari PCB megoldásokat magas szinten testreszabhatják a specifikus alkalmazási követelményeknek megfelelően. Ez magában foglalja a nyomtatott áramkör elrendezésének, az alkatrészek kiválasztásának, az anyagválasztásnak és a környezeti védelem intézkedéseinek módosítását, hogy biztosítsa az optimális teljesítményt adott ipari környezetben.

Milyen karbantartás szükséges az ipari PCB megoldásokhoz?

A rendszeres karbantartás tartalmazza a vizuális ellenőrzést, tisztítást, csatlakozások tesztelését és a teljesítmény figyelését. Megelőző karbantartási ütemtervet kell kidolgozni az üzemeltetési körülmények és a gyártó ajánlásai alapján annak érdekében, hogy biztosítsa az optimális teljesítményt és hosszú élettartamot.