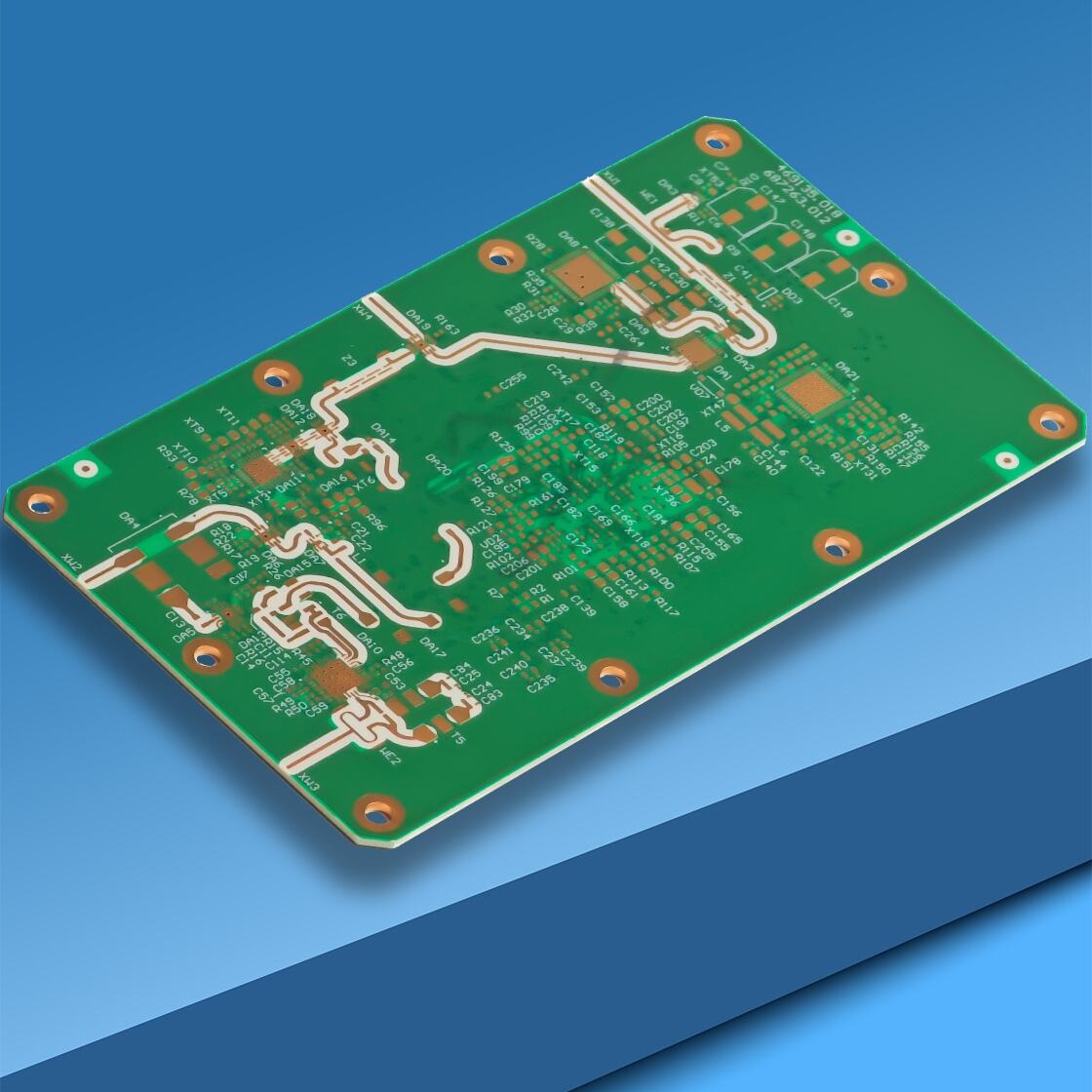

Die Auswahl geeigneter Leiterplatten-Materialien stellt eine der kritischsten Entscheidungen im modernen elektronischen Schaltungsdesign und in der Fertigung dar. Rogers Corporation hat sich als führender Anbieter hochleistungsfähiger Leiterplatten-Materialien etabliert, die außergewöhnliche elektrische Eigenschaften und Zuverlässigkeit über eine breite Palette von Anwendungen hinweg bieten. Diese fortschrittlichen Substratmaterialien zeichnen sich durch überlegene dielektrische Eigenschaften, hervorragende Wärmemanagement-Fähigkeiten sowie mechanische Stabilität aus – Merkmale, die herkömmliche FR-4-Materialien oft nicht erreichen können. Ein Verständnis der spezifischen Vorteile von Rogers-Leiterplatten-Materialien ermöglicht es Ingenieuren, fundierte Entscheidungen zu treffen, die die Schaltungsleistung optimieren und gleichzeitig strenge Konstruktionsanforderungen erfüllen.

Die Entwicklung elektronischer Systeme hin zu höheren Frequenzen, erhöhten Leistungsdichten und miniaturisierten Formfaktoren hat beispiellose Anforderungen an Substrate für Leiterplatten gestellt. Herkömmliche Leiterplatten-Materialien können Signalintegritätsprobleme, thermische Herausforderungen und Probleme mit der Dimensionsstabilität verursachen, die die Gesamtsystemleistung beeinträchtigen. Rogers-Leiterplatten-Materialien beheben diese Einschränkungen durch sorgfältig entwickelte Polymerzusammensetzungen, Verstärkungsstrukturen und Oberflächenbehandlungen, die konsistente Eigenschaften über einen breiten Betriebsbereich hinweg gewährleisten.

Herausragende elektrische Leistungsmerkmale

Niedrige Dielektrizitätskonstante und niedriger Verlustfaktor

Rogers-Leiterplattenmaterialien weisen im Vergleich zu Standard-Substraten außergewöhnlich niedrige Dielektrizitätskonstanten und Verlustfaktoren auf. Die Dielektrizitätskonstante liegt typischerweise zwischen 2,2 und 10,2, abhängig von der jeweiligen Materialzusammensetzung, und ermöglicht es Konstrukteuren, die Impedanzeigenschaften sowie die Signalausbreitungsgeschwindigkeit präzise zu steuern. Diese Konsistenz der Materialeigenschaften erlaubt eine genaue Auslegung von Übertragungsleitungen und minimiert Signalverzerrungen bei Hochfrequenzanwendungen.

Die niedrigen Verlustfaktorwerte – oft unter 0,002 bei Mikrowellenfrequenzen – reduzieren die Signaldämpfung und Leistungsverluste deutlich. Diese Eigenschaft erweist sich insbesondere in HF- und Mikrowellenschaltungen als besonders wertvoll, wo die Aufrechterhaltung der Signalstärke über lange Übertragungsstrecken entscheidend ist. Ingenieure, die im Bereich Satellitenkommunikation, Radarsysteme und drahtlose Infrastruktur arbeiten, profitieren von diesen verbesserten elektrischen Eigenschaften der Rogers-Leiterplattenmaterialien.

Frequenzstabilität und Wiederholgenauigkeit

Temperatur- und Frequenzstabilität stellen entscheidende Leistungsparameter für Hochfrequenzelektroniksysteme dar. Rogers pCB-Materialien weisen nur minimale Schwankungen in ihren dielektrischen Eigenschaften über breite Temperatur- und Frequenzbereiche auf. Diese Stabilität gewährleistet ein konsistentes Schaltungsverhalten unabhängig von Umgebungsbedingungen oder Betriebsfrequenzen und reduziert den Bedarf an komplexen Kompensationschaltungen.

Die Fertigungswiederholgenauigkeit von Rogers-Leiterplattenmaterialien ermöglicht konsistente Ausbeuten bei der Produktion sowie vorhersagbare Schaltungsleistung über mehrere Produktionsdurchläufe hinweg. Die strenge Toleranzkontrolle der Materialeigenschaften erlaubt es Konstrukteuren, eine zuverlässige Impedanzanpassung zu erreichen und Einzelstück-zu-Einzelstück-Abweichungen zu minimieren. Diese Konsistenz ist insbesondere in Hochvolumenproduktionsumgebungen von großer Bedeutung, wo Leistungsuniformität für die Zuverlässigkeit des Produkts entscheidend ist.

Verbesserte thermische Managementfähigkeiten

Hervorragende Wärmeleiteigenschaften

Eine effektive Wärmeableitung wird zunehmend wichtiger, da elektronische Systeme bei höheren Leistungsdichten und Frequenzen betrieben werden. Rogers-Leiterplattenmaterialien weisen im Vergleich zu Standard-FR-4-Substraten eine verbesserte Wärmeleitfähigkeit auf und ermöglichen so einen effizienten Wärmetransport weg von kritischen Komponenten. Die verbesserte thermische Leistung trägt dazu bei, die Sperrschichttemperaturen innerhalb zulässiger Grenzen zu halten, wodurch die Lebensdauer der Komponenten verlängert und die Gesamtzuverlässigkeit des Systems erhöht wird.

Die Wärmeleitfähigkeitswerte von Rogers-Leiterplattenmaterialien liegen je nach spezifischer Zusammensetzung zwischen 0,6 und 1,44 W/(m·K) und stellen damit deutliche Verbesserungen gegenüber herkömmlichen Substratmaterialien dar. Diese verbesserte Wärmeableitungsfähigkeit ermöglicht es Konstrukteuren, kompaktere Layouts umzusetzen, ohne Einbußen bei der thermischen Leistung in Kauf nehmen zu müssen. Leistungsverstärker, LED-Treiber und Hochgeschwindigkeits-Digitalschaltungen profitieren insbesondere von diesen Vorteilen im Bereich des thermischen Managements.

Kontrolle des Wärmeausdehnungskoeffizienten

Die Dimensionsstabilität über Temperaturschwankungen hinweg ist entscheidend, um die zuverlässige Integrität der Lötverbindungen aufrechtzuerhalten und mechanische Spannungen in montierten Schaltungen zu verhindern. Rogers-Leiterplattenmaterialien zeichnen sich durch sorgfältig kontrollierte Wärmeausdehnungskoeffizienten aus, die jenen von Kupferleitern und Bauteilgehäusen sehr nahekommen. Diese Anpassung der Wärmeausdehnung minimiert spannungsbedingte Ausfälle und verbessert die Langzeitzuverlässigkeit.

Die niedrigen und gut kontrollierten Wärmeausdehnungseigenschaften von Rogers-Leiterplattenmaterialien erweisen sich insbesondere bei Anwendungen als besonders wertvoll, die starken Temperaturwechsel unterliegen. Automobilelektronik, Luft- und Raumfahrt-Systeme sowie industrielle Steuerungsgeräte weisen eine erhöhte Zuverlässigkeit auf, wenn sie mit diesen dimensionsstabilen Substratmaterialien hergestellt werden. Die reduzierte mechanische Spannung verlängert die Ermüdungslebensdauer der Lötverbindungen und verbessert die gesamte Produktrobustheit.

Chemikalienbeständigkeit und Umweltfestigkeit

Widerstand gegen Feuchtigkeitsaufnahme

Die Feuchtigkeitsaufnahme kann die elektrischen und mechanischen Eigenschaften von Leiterplattenmaterialien erheblich beeinträchtigen und zu Delamination, einem erhöhten Verlustfaktor sowie einer verringerten Isolationswiderstandsfähigkeit führen. Leiterplattenmaterialien von Rogers weisen außergewöhnlich niedrige Feuchtigkeitsaufnahmeraten auf – typischerweise unter 0,1 Gewichtsprozent – und behalten dadurch eine stabile Leistung auch in feuchten Umgebungen bei. Diese Feuchtigkeitsbeständigkeit ist entscheidend für Außenanwendungen sowie für Systeme, die unter anspruchsvollen Umgebungsbedingungen betrieben werden.

Die hydrophobe Beschaffenheit der Leiterplattenmaterialien von Rogers trägt dazu bei, wasserbedingte Degradationsmechanismen zu verhindern, die herkömmliche Substrate häufig beeinträchtigen. Dieser Widerstand gegen das Eindringen von Feuchtigkeit gewährleistet konsistente dielektrische Eigenschaften und verhindert die Bildung leitfähiger Pfade, die zu Schaltungsfehlern führen könnten. Anwendungen in maritimen Umgebungen, industriellen Verarbeitungsanlagen sowie bei Außentelekommunikationsausrüstung profitieren erheblich von dieser verbesserten Feuchtigkeitsbeständigkeit.

Chemische Beständigkeit und Kontaminationsresistenz

Rogers-Leiterplattenmaterialien weisen eine ausgezeichnete chemische Beständigkeit gegenüber gängigen Verarbeitungschemikalien, Reinigungslösungsmitteln und Umweltkontaminanten auf. Diese chemische Stabilität stellt sicher, dass die Materialeigenschaften während der gesamten Fertigung sowie über die gesamte langfristige Einsatzdauer hinweg konstant bleiben. Die Beständigkeit gegenüber chemischem Abbau ist insbesondere in rauen industriellen Umgebungen von besonderer Bedeutung, in denen eine häufige Exposition gegenüber aggressiven Chemikalien erfolgt.

Die Kontaminationsbeständigkeit von Rogers-Leiterplattenmaterialien trägt zur Aufrechterhaltung der Oberflächenreinheit bei und verhindert die Ansammlung leitfähiger Ablagerungen, die elektrische Ausfälle verursachen könnten. Diese Eigenschaft erweist sich insbesondere bei Hochspannungsanwendungen und Präzisionsmesstechnik als besonders wertvoll, da Oberflächenkontaminationen die Leistung erheblich beeinträchtigen können. Die stabilen Oberflächeneigenschaften reduzieren den Wartungsaufwand und verbessern die Langzeitzuverlässigkeit.

Vorteile des Fertigungsverfahrens

Verbesserte Bohr- und Bearbeitungseigenschaften

Die mechanischen Eigenschaften von Rogers-Leiterplattenmaterialien ermöglichen eine verbesserte Verarbeitbarkeit während der Fertigungsprozesse. Diese Substrate weisen typischerweise geringeren Bohrverschleiß, saubere Bohrlochwände und eine verbesserte Maßgenauigkeit bei Bohrvorgängen auf. Die konsistenten mechanischen Eigenschaften erlauben höhere Bohrgeschwindigkeiten und eine längere Werkzeugstandzeit, was zu einer gesteigerten Fertigungseffizienz und niedrigeren Produktionskosten führt.

Fräsen und Nuten von Rogers-Leiterplattenmaterialien ergeben saubere Kanten mit minimaler Delamination oder Faserhervortretung. Diese verbesserte Zerspanbarkeit ermöglicht eine präzise Konturdefinition und reduziert den Bedarf an nachfolgenden Nachbearbeitungsschritten. Die konsistenten mechanischen Eigenschaften gewährleisten reproduzierbare Verarbeitungsergebnisse und tragen dazu bei, enge Maßtoleranzen während des gesamten Fertigungsprozesses einzuhalten.

Verbesserte Plattierhaftung und Oberflächenvorbereitung

Rogers-Leiterplattenmaterialien bieten hervorragende Kupferhaftungseigenschaften, die eine zuverlässige Leiterbefestigung über die gesamte Produktlebensdauer gewährleisten. Die speziellen Oberflächenbehandlungen und Polymerformulierungen fördern eine starke Metallisierungshaftung und bewahren dabei konsistente elektrische Eigenschaften. Diese verbesserte Haftung verringert das Risiko einer Ablösung der Leiter während der Montageprozesse und erhöht die Gesamtzuverlässigkeit der Schaltung.

Die Oberflächenvorbereitung für Rogers-Leiterplattenmaterialien erfordert in der Regel weniger aggressive Behandlungen im Vergleich zu konventionellen Substraten, während gleichzeitig überlegene Plattierergebnisse erzielt werden. Die optimierte Oberflächenchemie fördert eine gleichmäßige Plattierungsabdeckung und reduziert das Auftreten von Plattierungsfehlern. Diese verbesserte Plattierkompatibilität trägt zu höheren Fertigungsausbeuten und einer konsistenteren elektrischen Leistung bei.

Leistungsvorteile für spezifische Anwendungen

Hochfrequenz- und Mikrowellenanwendungen

Rogers-Leiterplattenmaterialien zeichnen sich in Hochfrequenzanwendungen aus, bei denen Signalintegrität und geringe Verluste von entscheidender Bedeutung sind. Die stabilen dielektrischen Eigenschaften über weite Frequenzbereiche ermöglichen eine präzise Schaltungsmodellierung und ein vorhersagbares Verhalten in Mikrowellen- und Millimeterwellenanwendungen. Diese Materialien erfüllen die anspruchsvollen Anforderungen der 5G-Telekommunikation, der Satellitenkommunikation und von Radarsystemen.

Die niedrigen Verlustfaktorwerte der Rogers-Leiterplattenmaterialien minimieren die Signaldämpfung in Hochfrequenzschaltungen und ermöglichen damit längere Übertragungsstrecken sowie eine verbesserte Systemempfindlichkeit. Diese Eigenschaft erweist sich insbesondere in Antennen-Speisenetzwerken, Filterkreisen und Leistungsverstärkeranwendungen als besonders wertvoll, wo die Aufrechterhaltung der Signalstärke für eine optimale Leistung entscheidend ist. Die Frequenzstabilität gewährleistet einen konsistenten Betrieb über die vorgesehene Bandbreite.

Leistungselektronik und Hochstromanwendungen

Leistungselektronische Schaltungen profitieren von den verbesserten thermischen Managementfähigkeiten und der höheren Stromtragfähigkeit der Rogers-Leiterplattenmaterialien. Die verbesserte Wärmeleitfähigkeit trägt dazu bei, die von Hochstromleitern und Leistungskomponenten erzeugte Wärme abzuführen und ermöglicht so kompaktere Konstruktionen sowie eine höhere Effizienz. Diese Materialien erfüllen die anspruchsvollen Anforderungen von Motorantrieben, Leistungswandlern und Systemen für erneuerbare Energien.

Die dimensionsstabile Beschaffenheit der Rogers-Leiterplattenmaterialien unter thermischen Wechselbelastungen erweist sich als entscheidend für leistungselektronische Anwendungen, die während des Betriebs erheblichen Temperaturschwankungen ausgesetzt sind. Diese Stabilität gewährleistet zuverlässige elektrische Verbindungen und verhindert mechanische Ausfälle, die die Systemleistung beeinträchtigen könnten. Die erhöhte Langlebigkeit verlängert die Einsatzdauer und reduziert den Wartungsaufwand bei anspruchsvollen Anwendungen.

Kosteneffizienz und Konstruktionsoptimierung

Verringerte Konstruktionskomplexität und geringere Bauteilanzahl

Die überlegenen elektrischen Eigenschaften von Rogers-Leiterplattenmaterialien ermöglichen häufig vereinfachte Schaltungsdesigns, die weniger Komponenten und weniger komplexe Kompensationsnetzwerke erfordern. Die stabilen und vorhersagbaren Eigenschaften verringern den Bedarf an Abstimmkomponenten und Anpassungsnetzwerken und führen so zu kostengünstigeren Lösungen. Diese Designvereinfachung kann die höheren Materialkosten durch geringeren Montageaufwand und verbesserte Ausschussquoten kompensieren.

Rogers-Leiterplattenmaterialien ermöglichen kleinere Formfaktoren durch eine verbesserte elektrische Leistung, die kompaktere Layouts zulässt. Die verbesserten Signalintegritätseigenschaften unterstützen höhere Leiterbahndichten und reduzierte Lagenanzahlen bei mehrlagigen Designs. Diese Miniaturisierungsfähigkeit bietet einen erheblichen Mehrwert bei platzkritischen Anwendungen, bei denen Größe und Gewicht entscheidende Konstruktionsparameter sind.

Verbesserte Fertigungsausschussquoten und Zuverlässigkeit

Die konsistenten Eigenschaften und Verarbeitungseigenschaften von Rogers-Leiterplattenmaterialien tragen zu einer verbesserten Fertigungsausbeute und reduzierten Produktionskosten bei. Die vorhersagbaren elektrischen und mechanischen Eigenschaften minimieren Design-Iterationen und Prototypenzyklen und beschleunigen so die Markteinführung neuer Produkte. Die erhöhte Zuverlässigkeit senkt Garantiekosten und Feldausfälle und bietet Herstellern sowie Endnutzern langfristigen Mehrwert.

Die Qualitätskontrollprozesse profitieren von den engen Toleranzspezifikationen und der Wiederholgenauigkeit der Rogers-Leiterplattenmaterialien. Die konsistenten Materialeigenschaften ermöglichen eine effektivere statistische Prozesskontrolle und verringern den Bedarf an Einzelgeräteprüfungen. Diese Fertigungseffizienz trägt zur gesamten Kosteneffizienz bei, obwohl die Materialkosten höher sind.

FAQ

Wie schneiden Rogers-Leiterplattenmaterialien im Vergleich zu Standard-FR-4 hinsichtlich der elektrischen Leistung ab?

Rogers-Leiterplattenmaterialien bieten im Vergleich zu Standard-FR-4-Substraten eine deutlich überlegene elektrische Leistungsfähigkeit, insbesondere bei Hochfrequenzanwendungen. Die Dielektrizitätskonstante und der Verlustfaktor von Rogers-Materialien bleiben über weite Frequenz- und Temperaturbereiche stabil, während FR-4 bei höheren Frequenzen zunehmende Verluste aufweist. Rogers-Materialien weisen typischerweise Dielektrizitätskonstanten im Bereich von 2,2 bis 10,2 und Verlustfaktoren unter 0,002 auf, verglichen mit einer Dielektrizitätskonstante von FR-4 von etwa 4,4 und höheren, frequenzabhängig ansteigenden Verlustfaktorwerten.

In welchen Hauptanwendungen bieten Rogers-Leiterplattenmaterialien den größten Vorteil?

Rogers-Leiterplattenmaterialien zeichnen sich durch hervorragende Eigenschaften bei Hochfrequenz-RF- und Mikrowellenanwendungen aus, darunter 5G-Telekommunikation, Satellitenkommunikation, Radarsysteme und automotives Radarsensoren. Sie bieten zudem erhebliche Vorteile bei Leistungselektronik-Anwendungen mit erhöhten Anforderungen an das thermische Management, wie z. B. LED-Beleuchtung, Motoransteuerungen und Stromrichter. Darüber hinaus profitieren Präzisionsmesstechnik, medizinische Geräte sowie Luft- und Raumfahrt-Elektronik von den stabilen elektrischen Eigenschaften und der Umweltbeständigkeit der Rogers-Materialien.

Sind Rogers-Leiterplattenmaterialien mit Standard-Leiterplattenfertigungsverfahren kompatibel?

Ja, Rogers-Leiterplattenmaterialien sind im Allgemeinen mit Standard-Leiterplattenfertigungsverfahren kompatibel, erfordern jedoch möglicherweise einige Prozessanpassungen, um optimale Ergebnisse zu erzielen. Diese Materialien können mit herkömmlichen Verfahren wie Bohren, Beschichten, Ätzen und Montage verarbeitet werden. Hersteller müssen jedoch möglicherweise die Bohrparameter, die Oberflächenvorbereitungsmethoden und die Handhabungsverfahren anpassen, um optimale Ergebnisse zu erzielen. Die verbesserten mechanischen Eigenschaften führen häufig zu besseren Bohreigenschaften und saubererer Verarbeitung im Vergleich zu Standardmaterialien.

Welche Faktoren sind bei der Auswahl von Rogers-Leiterplattenmaterialien für eine bestimmte Anwendung zu berücksichtigen?

Zu den wichtigsten Auswahlkriterien zählen der Betriebsfrequenzbereich, die Leistungsstufen, die Temperaturanforderungen und die Umgebungsbedingungen der Zielanwendung. Die erforderlichen Spezifikationen für die Dielektrizitätskonstante und die Verlustzahl müssen mit den Anforderungen des Schaltungsdesigns übereinstimmen. Auch die Anforderungen an das thermische Management, die mechanische Festigkeit sowie Kostenüberlegungen beeinflussen die Materialauswahl. Darüber hinaus ist zu prüfen, ob bestimmte Dicken, Kupfergewichte und Oberflächenbeschichtungen verfügbar sind, um die Kompatibilität mit dem vorgesehenen Design und den Fertigungsprozessen sicherzustellen.

Inhaltsverzeichnis

- Herausragende elektrische Leistungsmerkmale

- Verbesserte thermische Managementfähigkeiten

- Chemikalienbeständigkeit und Umweltfestigkeit

- Vorteile des Fertigungsverfahrens

- Leistungsvorteile für spezifische Anwendungen

- Kosteneffizienz und Konstruktionsoptimierung

-

FAQ

- Wie schneiden Rogers-Leiterplattenmaterialien im Vergleich zu Standard-FR-4 hinsichtlich der elektrischen Leistung ab?

- In welchen Hauptanwendungen bieten Rogers-Leiterplattenmaterialien den größten Vorteil?

- Sind Rogers-Leiterplattenmaterialien mit Standard-Leiterplattenfertigungsverfahren kompatibel?

- Welche Faktoren sind bei der Auswahl von Rogers-Leiterplattenmaterialien für eine bestimmte Anwendung zu berücksichtigen?