Zrozumienie nowoczesnych rodzajów płyt drukowanych

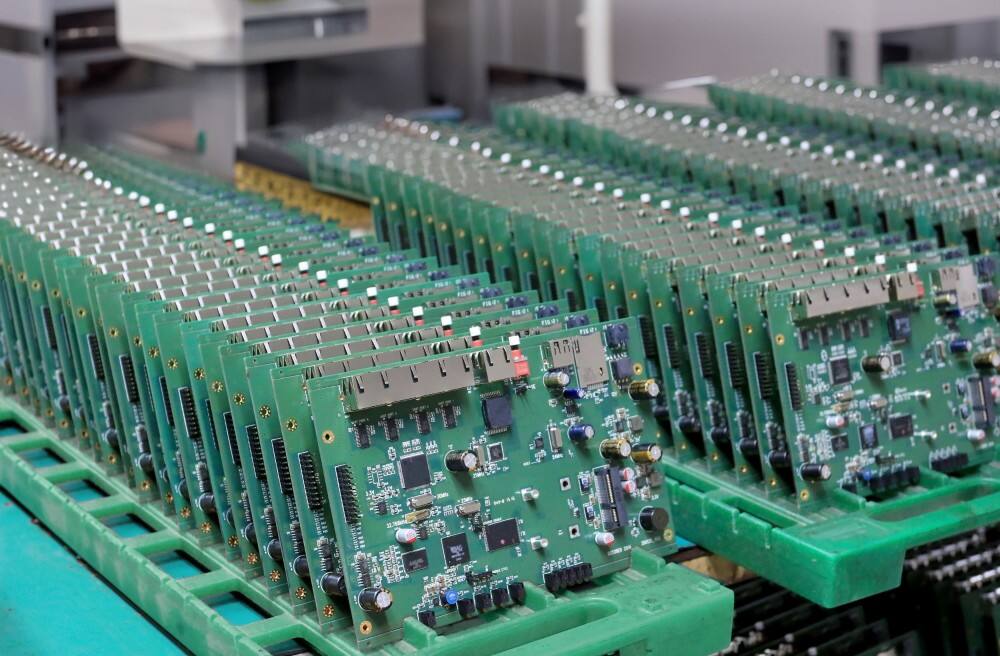

Płyty drukowane (PCB) stanowią podstawę współczesnej elektroniki, tworząc fundament dla niezliczonej liczby urządzeń, z których korzystamy codziennie. Od smartfonów po maszyny przemysłowe, różne typy płyt PCB umożliwiają skomplikowane połączenia, które zasilają nasz technologiczny świat. Te niezbędne komponenty znacznie się rozwinęły w ciągu ostatnich dziesięcioleci, a każdy rodzaj oferuje unikalne cechy dostosowane do konkretnych zastosowań.

Różnorodność w projektowaniu i produkcji płytek drukowanych znacznie się poszerzyła, aby sprostać rosnącym wymaganiom różnych branż. Zrozumienie tych różnych typów płytek drukowanych oraz ich konkretnych zastosowań jest kluczowe dla inżynierów, producentów i wszystkich zaangażowanych w rozwój elektroniki. Przeanalizujmy kompleksowy obszar technologii PCB i odkryjmy, w jaki sposób każdy typ spełnia swoje unikalne zadanie.

Płytki jedno- i dwustronne

Budowa i zastosowanie jednowarstwowych płytek drukowanych

Płytki jednostronne reprezentują najbardziej podstawową i ekonomiczną formę płytek drukowanych. Płytki te posiadają jedną warstwę materiału przewodzącego, zazwyczaj miedzi, naniesioną na jednej stronie podłoża. Elementy są montowane po przeciwnej stronie, a połączenia realizowane są poprzez warstwę miedzi. Prosta konstrukcja czyni płytki jednowarstwowe idealnym wyborem dla prostych urządzeń elektronicznych i projektów edukacyjnych.

Typowymi zastosowaniami jednostronnych płytek drukowanych są kalkulatory, odbiorniki radiowe, zasilacze oraz proste systemy oświetlenia LED. Uproszczony proces produkcji powoduje niższe koszty wytwarzania, co czyni je szczególnie atrakcyjnym wyborem dla produktów produkowanych na dużą skalę o niskim stopniu złożoności. Mimo że mają ograniczenia pod względem gęstości obwodów, pozostają praktycznym rozwiązaniem dla wielu podstawowych zastosowań elektronicznych.

Cechy i zastosowania dwustronnych płytek drukowanych

Dwustronne płytki drukowane zapewniają wyższy poziom złożoności dzięki wykorzystaniu przewodzących warstw po obu stronach podłoża. Płytki te wykorzystują technologię przelotową do tworzenia połączeń między obiema stronami, umożliwiając bardziej skomplikowane projekty obwodów i większą gęstość komponentów. Dodanie drugiej warstwy zapewnia większą elastyczność w trasowaniu ścieżek i rozmieszczaniu komponentów.

Te płytki są szeroko stosowane w zasilaczach, systemach sterowania przemysłowego, wzmacniaczach oraz systemach klimatyzacji i wentylacji. Dwustronne płytki PCB oferują doskonałą równowagę między złożonością a kosztem, co czyni je popularnym wyborem dla urządzeń elektronicznych o średnim stopniu złożoności. Ich uniwersalność i niezawodność sprawiły, że stały się standardem w wielu zastosowaniach komercyjnych i przemysłowych.

Technologia wielowarstwowych płytek PCB

Konstrukcja i układ warstw

Wielowarstwowe płytki PCB składają się z trzech lub więcej warstw przewodzących oddzielonych materiałem izolacyjnym i połączonych ze sobą. Płytki te mogą zawierać od czterech do czterdziestu lub nawet więcej warstw, z których każda pełni określoną funkcję, taką jak dystrybucja zasilania, masy czy sygnałów. Proces produkcji polega na precyzyjnym wyjustowaniu i laminowaniu wielu warstw pod wpływem ciepła i ciśnienia.

Układ warstw w wielowarstwowych płytach PCB jest starannie zaplanowaną architekturą, która optymalizuje integralność sygnału i minimalizuje zakłócenia elektromagnetyczne. Każda warstwa pełni określone zadanie, przy czym dedykowane płaszczyzny służą do dystrybucji energii i połączeń masy, podczas gdy warstwy sygnałowe przesyłają rzeczywiste ścieżki obwodów. Taka zaawansowana struktura umożliwia tworzenie złożonych urządzeń elektronicznych przy jednoczesnym zachowaniu jakości sygnału i ograniczeniu zakłóceń.

Zaawansowane zastosowania i korzyści

Wielowarstwowe płytki PCB doskonale sprawdzają się w zastosowaniach wymagających dużej gęstości komponentów i skomplikowanych układów trasy. Są niezbędne w smartfonach, komputerach, serwerach, urządzeniach medycznych oraz zaawansowanym sprzęcie telekomunikacyjnym. Dodatkowe warstwy zapewniają wyższą odporność na zakłócenia, lepszą dystrybucję mocy oraz poprawioną integralność sygnału w porównaniu z prostszymi typami płytek PCB.

Korzyści płynące z wielowarstwowych płytek PCB wykraczają poza sam wzrost gęstości obwodów. Takie płytki oferują lepsze ekranowanie elektromagnetyczne, zmniejszają sprzęganie między sygnałami oraz poprawiają zarządzanie ciepłem. Choć wiążą się z wyższym początkowym kosztem, pozwalają na rozwój zaawansowanych urządzeń elektronicznych, które byłyby niemożliwe przy użyciu prostszych konstrukcji płytek.

PCB sztywne, giętkie i sztywno-giętkie

Charakterystyka płyt PCB sztywnych

Płytki sztywne, wykonane z trwałych materiałów podłoża takich jak FR-4, to najpopularniejszy typ płytek drukowanych. Ich solidna konstrukcja zapewnia doskonałe wsparcie mechaniczne i ochronę komponentów elektronicznych. Płytki te zachowują swój kształt przez cały okres użytkowania, co czyni je idealnym wyborem w zastosowaniach, gdzie kluczowe są stabilność i trwałość.

Szlachetna konstrukcja sztywnych PCB ułatwia montaż i konserwację komponentów. Doskonale sprawdzają się w zastosowaniach wymagających odporności na ciepło i wytrzymałości mechanicznej, takich jak płyty główne komputerów, przemysłowe systemy sterowania czy elektronika samochodowa. Ich sprawdzona niezawodność i opłacalność czynią je domyślnym wyborem dla większości urządzeń elektronicznych.

Technologia elastycznych PCB

Elastyczne PCB wykorzystują cienkie, giętkie materiały podstawowe, które pozwalają płytce obwodu na dostosowanie się do różnych kształtów lub poruszanie się podczas pracy. Takie płytki zazwyczaj stosują poliimid lub podobne elastyczne materiały jako podłoże, umożliwiając projektowanie rozwiązań, które mogą zmieścić się w ciasnych przestrzeniach lub uwzględniać ruch. Możliwość gięcia otwiera nowe perspektywy w projektowaniu produktów i ich zastosowaniach.

Zastosowania płyt giętkich PCB obejmują kamery, urządzenia mobilne, implanty medyczne oraz sprzęt lotniczy. Ich zdolność do gięcia i wyginania czyni je idealnym wyborem dla produktów o ograniczonej przestrzeni lub wymagających dynamicznego ruchu. Mimo wyższych kosztów produkcji, płyty giętkie PCB oferują unikalne zalety pod względem redukcji wagi i swobody projektowania.

Rozwiązania PCB sztywno-giętkich

PCB sztywno-giętkie łączą w sobie najlepsze cechy zarówno płyt sztywnych, jak i giętkich. Te hybrydowe rozwiązania zawierają zarówno sztywne, jak i elastyczne sekcje na jednej płytce, umożliwiając złożone konfiguracje trójwymiarowe przy jednoczesnym zachowaniu stabilności potrzebnej do montażu komponentów. Sztywne fragmenty zapewniają solidne platformy dla komponentów, podczas gdy sekcje giętkie umożliwiają połączenia między różnymi płaszczyznami lub ruchomymi częściami.

Te zaawansowane płytki znajdują zastosowanie w przemyśle lotniczym, sprzęcie wojskowym, urządzeniach medycznych oraz wysokiej klasy elektronice użytkowej. Choć stanowią najwyższy koszt wśród typów PCB, płytki sztywno-elastyczne oferują unikalne rozwiązania dla złożonych wyzwań projektowych i mogą faktycznie zmniejszyć ogólne koszty systemu, eliminując potrzebę stosowania wielu oddzielnych płytek i łączników.

Specjalistyczne kategorie PCB

PCB o wysokiej częstotliwości

Płytki PCB o wysokiej częstotliwości są zaprojektowane specjalnie do zastosowań pracujących na częstotliwościach radiowych i mikrofalowych. Te płytki wykorzystują specjalne materiały, takie jak Rogers, Taconic lub PTFE, o precyzyjnie kontrolowanej stałej dielektrycznej, aby zachować integralność sygnału przy wysokich częstotliwościach. Projektowanie musi dokładnie uwzględniać efekty linii transmisyjnej, dopasowanie impedancji oraz straty sygnału.

Typowymi zastosowaniami są komunikacja satelitarna, systemy radarowe, urządzenia bezprzewodowe oraz sprzęt cyfrowy o wysokiej szybkości. Specjalistyczne materiały i precyzyjne wymagania produkcyjne sprawiają, że te płytki są droższe, jednak są niezbędne do utrzymania jakości sygnału w zastosowaniach wysokoczęstotliwościowych.

Płytki drukowane z rdzeniem metalowym

Płytki drukowane z rdzeniem metalowym (MCPCB) posiadają podstawowy materiał metalowy, zazwyczaj aluminium lub miedź, celem poprawy odprowadzania ciepła. Rdzeń metalowy skutecznie odprowadza ciepło od elementów, dzięki czemu takie płytki są idealne w zastosowaniach generujących duże ilości ciepła. Ta zdolność do zarządzania temperaturą jest kluczowa dla niezawodności elementów i wydajności systemu.

Oświetlenie LED, przetwornice mocy oraz sterowniki silników często wykorzystują płytki z rdzeniem metalowym. Poprawione odprowadzanie ciepła pozwala na większą gęstość mocy i wydłuża żywotność elementów, choć obecność rdzenia metalowego zwiększa skomplikowanie i koszt produkcji.

Często zadawane pytania

Jak wybrać odpowiedni typ płytki drukowanej do mojego zastosowania?

Wybór odpowiedniego typu płytki drukowanej zależy od wielu czynników, takich jak złożoność obwodu, warunki pracy, ograniczenia budżetowe oraz wymagania dotyczące wydajności. Należy wziąć pod uwagę takie aspekty jak gęstość rozmieszczenia elementów, częstotliwość pracy, potrzeby związane z odprowadzaniem ciepła oraz wymagania mechaniczne. Konsultacje z producentami płytek drukowanych i ekspertami ds. projektowania mogą pomóc w dokonaniu najlepszego wyboru dla konkretnego zastosowania.

Jaka jest główna różnica między sztywnymi a giętkimi płytkami drukowanymi?

Sztywne płytki drukowane wykorzystują stałe materiały podłoża i zachowują swój kształt, oferując doskonałą stabilność i podparcie elementów przy niższych kosztach. Giętkie płytki drukowane używają elastycznych materiałów, które mogą dostosować się do różnych kształtów i ulegać ruchowi podczas pracy, co czyni je idealnym rozwiązaniem w przypadku ograniczonej przestrzeni, jednak są zazwyczaj droższe. Wybór między nimi zależy od wymagań aplikacji, dostępnej przestrzeni oraz rozważań budżetowych.

Ile warstw powinna mieć moja wielowarstwowa płytka drukowana?

Liczba potrzebnych warstw zależy od złożoności obwodu, wymagań dotyczących integralności sygnału oraz potrzeb rozprowadzenia energii. Proste projekty mogą wymagać tylko 4-6 warstw, podczas gdy złożone projekty o wysokiej szybkości mogą potrzebować 8-16 lub więcej warstw. Przy ustalaniu liczby warstw należy wziąć pod uwagę takie czynniki, jak gęstość trasy sygnałów, wymagania dotyczące płaszczyzn zasilania i masy oraz potrzeby ekranowania przed zakłóceniami elektromagnetycznymi (EMI).