Compreendendo as Variedades Modernas de Placas de Circuito Impresso

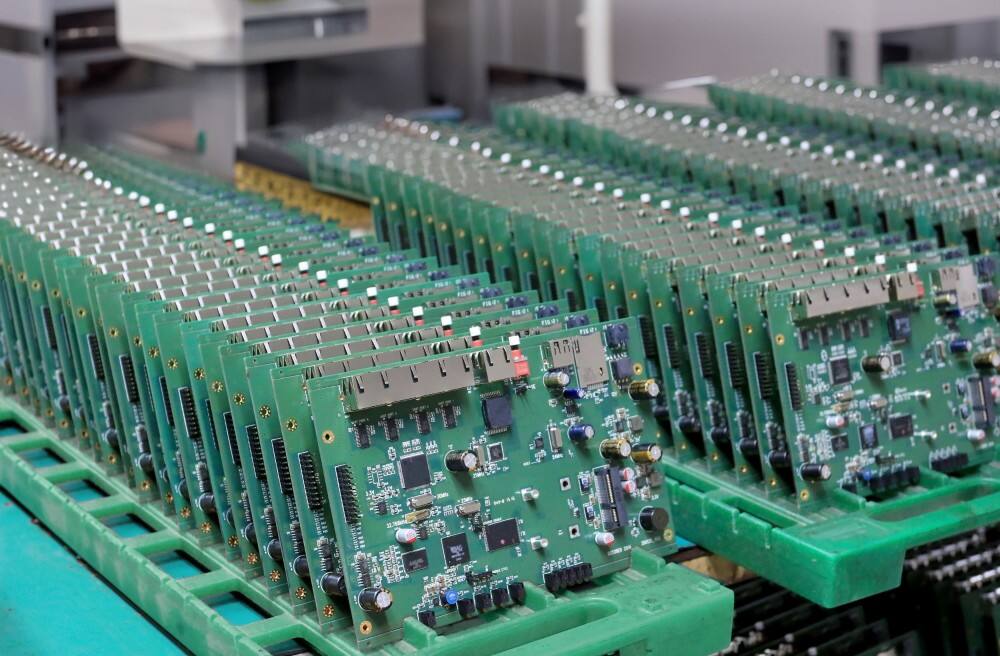

Placas de circuito impresso (PCBs) formam a espinha dorsal da eletrônica moderna, servindo como base para incontáveis dispositivos que usamos diariamente. De smartphones a máquinas industriais, diferentes tipos de PCBs permitem as conexões intricadas que alimentam o nosso mundo tecnológico. Esses componentes essenciais evoluíram significativamente ao longo das décadas, com cada variedade oferecendo características únicas adequadas a aplicações específicas.

A diversidade nos projetos e na fabricação de PCBs expandiu-se dramaticamente para atender às crescentes demandas de várias indústrias. Compreender esses diferentes tipos de PCBs e suas aplicações específicas é crucial para engenheiros, fabricantes e qualquer pessoa envolvida no desenvolvimento eletrônico. Vamos explorar o panorama abrangente da tecnologia de PCBs e descobrir como cada tipo desempenha seu propósito único.

PCBs Simples Faces e Dupla Face

Construção e Usos de PCBs de Uma Camada

As placas de circuito impresso de um lado representam a forma mais básica e econômica de placas de circuito impresso. Essas placas possuem uma única camada de material condutor, normalmente cobre, aplicada em um lado do substrato. Os componentes são montados no lado oposto, com as conexões feitas através da camada de cobre. Esse projeto simples torna as placas de circuito de uma camada ideais para dispositivos eletrônicos simples e projetos educacionais.

Aplicações comuns para placas de circuito impresso de um lado incluem calculadoras, receptores de rádio, unidades de fontes de alimentação e sistemas simples de iluminação LED. Seu processo de fabricação simplificado resulta em custos de produção mais baixos, tornando-as particularmente atrativas para produtos de alto volume e baixa complexidade. Embora possam ter limitações em termos de densidade de circuito, continuam sendo uma escolha prática para muitas aplicações eletrônicas básicas.

Características e Aplicações de Placas de Circuito Impresso de Dupla Face

As placas de circuito impresso de dupla face aumentam a complexidade ao utilizar camadas condutoras em ambos os lados do substrato. Essas placas utilizam tecnologia de furo passante para criar conexões entre os dois lados, permitindo projetos de circuito mais intrincados e maior densidade de componentes. A adição da segunda camada oferece maior flexibilidade no roteamento das trilhas e posicionamento dos componentes.

Essas placas são amplamente utilizadas em fontes de alimentação, controles industriais, amplificadores e sistemas de climatização. As placas de circuito impresso de dupla face oferecem um excelente equilíbrio entre complexidade e custo, tornando-se uma escolha popular para dispositivos eletrônicos de média complexidade. Sua versatilidade e confiabilidade consolidaram-nas como padrão em muitas aplicações comerciais e industriais.

Tecnologia de PCB Multicamada

Construção e Estrutura de Camadas

As PCBs multicamadas consistem em três ou mais camadas condutoras separadas por material isolante e unidas entre si. Essas placas podem conter de quatro a quarenta ou mais camadas, cada uma servindo a funções específicas, como alimentação, terra ou roteamento de sinais. O processo de fabricação envolve o alinhamento preciso e laminação de múltiplas camadas sob calor e pressão.

A disposição das camadas em PCBs multicamadas segue uma arquitetura cuidadosamente planejada para otimizar a integridade do sinal e minimizar a interferência eletromagnética. Cada camada tem um propósito específico, com planos dedicados à distribuição de energia e conexões de terra, enquanto as camadas de sinal transportam os caminhos reais do circuito. Essa estrutura sofisticada permite a criação de dispositivos eletrônicos complexos, mantendo a qualidade do sinal e reduzindo o ruído.

Aplicações Avançadas e Benefícios

Os PCBs multicamadas destacam-se em aplicações que exigem alta densidade de componentes e esquemas complexos de roteamento. São essenciais em smartphones, computadores, servidores, dispositivos médicos e equipamentos avançados de telecomunicações. As camadas adicionais proporcionam imunidade superior a ruídos, melhor distribuição de energia e integridade de sinal aprimorada em comparação com tipos mais simples de PCBs.

Os benefícios dos PCBs multicamadas vão além do aumento da densidade de circuito. Essas placas oferecem blindagem eletromagnética aprimorada, redução da interferência entre sinais (crosstalk) e melhor gerenciamento térmico. Embora representem um investimento inicial maior, os PCBs multicamadas permitem o desenvolvimento de dispositivos eletrônicos sofisticados que seriam impossíveis com projetos de placas mais simples.

PCBs Rígidas, Flexíveis e Rígido-Flexíveis

Características das PCBs Rígidas

PCBs rígidas, construídas a partir de materiais de substrato sólidos como o FR-4, representam o tipo mais comum de placas de circuito impresso. Sua estrutura robusta oferece excelente suporte mecânico e proteção para componentes eletrônicos. Essas placas mantêm sua forma durante toda a vida útil, tornando-as ideais para aplicações em que estabilidade e durabilidade são fundamentais.

A construção sólida das PCBs rígidas facilita a montagem e a manutenção dos componentes. Elas se destacam em aplicações que exigem resistência ao calor e resistência mecânica, como placas-mãe de computadores, sistemas de controle industrial e eletrônica automotiva. Sua confiabilidade comprovada e custo-benefício fazem delas a escolha padrão para a maioria dos dispositivos eletrônicos.

Tecnologia de PCB Flexível

As PCBs flexíveis utilizam materiais de base finos e dobráveis que permitem que a placa de circuito se adapte a várias formas ou se mova durante o funcionamento. Essas placas normalmente empregam poliimida ou materiais flexíveis semelhantes como substrato, permitindo projetos que podem se encaixar em espaços reduzidos ou acomodar movimentos. O aspecto da flexibilidade abre novas possibilidades no design e aplicação de produtos.

As aplicações para PCBs flexíveis incluem câmeras, dispositivos móveis, implantes médicos e equipamentos aeroespaciais. A sua capacidade de dobrar e flexionar torna-os ideais para produtos com restrições de espaço ou que exijam movimento dinâmico. Apesar dos custos mais elevados de fabricação, as PCBs flexíveis oferecem vantagens únicas em termos de redução de peso e liberdade de design.

Soluções de PCB Rígido-Flexível

As PCBs rígidas-flexíveis combinam os melhores atributos das placas rígidas e flexíveis. Essas soluções híbridas possuem seções rígidas e flexíveis em uma única placa, permitindo configurações tridimensionais complexas ao mesmo tempo que mantêm a estabilidade necessária para a montagem de componentes. As seções rígidas fornecem plataformas resistentes para componentes, enquanto as seções flexíveis permitem conexões entre diferentes planos ou partes móveis.

Essas placas sofisticadas são utilizadas em aplicações na área aeroespacial, equipamentos militares, dispositivos médicos e eletrônicos de consumo de alta gama. Embora representem o custo mais elevado entre os tipos de PCB, as placas rígidas-flexíveis oferecem soluções únicas para desafios complexos de design e podem, na verdade, reduzir os custos totais do sistema ao eliminar a necessidade de múltiplas placas e conectores separados.

Categorias Especializadas de PCB

PCBs de Alta Frequência

PCBs de alta frequência são projetados especificamente para aplicações que operam em frequências de rádio e micro-ondas. Essas placas utilizam materiais especiais como Rogers, Taconic ou PTFE, com constantes dielétricas precisamente controladas, para manter a integridade do sinal em altas frequências. O projeto deve considerar cuidadosamente os efeitos da linha de transmissão, o casamento de impedância e a perda de sinal.

Aplicações comuns incluem comunicações por satélite, sistemas de radar, dispositivos sem fio e equipamentos digitais de alta velocidade. Os materiais especializados e os requisitos precisos de fabricação tornam essas placas mais caras, mas são essenciais para manter a qualidade do sinal em aplicações de alta frequência.

PCBs com núcleo metálico

As placas de circuito impresso com núcleo metálico (MCPCBs) incorporam um material de base metálica, geralmente alumínio ou cobre, para melhorar o gerenciamento térmico. O núcleo metálico conduz eficientemente o calor longe dos componentes, tornando essas placas ideais para aplicações que geram calor significativo. Essa capacidade de gerenciamento térmico é crucial para manter a confiabilidade dos componentes e o desempenho do sistema.

Iluminação LED, conversores de potência e controladores de motor frequentemente utilizam placas de circuito impresso com núcleo metálico. A dissipação aprimorada de calor permite maior densidade de potência e vida útil prolongada dos componentes, embora o núcleo metálico aumente a complexidade e o custo de fabricação.

Perguntas Frequentes

Como escolher o tipo certo de placa de circuito impresso para minha aplicação?

A seleção do tipo apropriado de PCB depende de vários fatores, incluindo complexidade do circuito, ambiente de operação, restrições orçamentárias e requisitos de desempenho. Considere aspectos como densidade de componentes, frequência de operação, necessidades de gerenciamento térmico e requisitos mecânicos. Consultar fabricantes de PCBs e especialistas em projeto pode ajudar a garantir a melhor escolha para sua aplicação específica.

Quais são as principais diferenças entre PCBs rígidas e flexíveis?

PCBs rígidas utilizam materiais substratos sólidos e mantêm sua forma, oferecendo excelente estabilidade e suporte aos componentes a custos mais baixos. PCBs flexíveis usam materiais dobráveis que podem se adaptar a diferentes formatos e se mover durante a operação, ideais para aplicações com restrição de espaço, mas geralmente mais caras. A escolha entre elas depende dos requisitos da aplicação, das limitações de espaço e das considerações orçamentárias.

Quantas camadas minha PCB multicamada deve ter?

O número de camadas necessário depende da complexidade do circuito, dos requisitos de integridade do sinal e das necessidades de distribuição de energia. Projetos simples podem precisar de apenas 4 a 6 camadas, enquanto projetos complexos de alta velocidade podem exigir 8 a 16 camadas ou mais. Considere fatores como densidade de roteamento de sinais, requisitos de planos de alimentação e terra, e necessidades de blindagem contra interferência eletromagnética (EMI) ao determinar a quantidade de camadas.