Comprensión de las variedades modernas de placas de circuito impreso

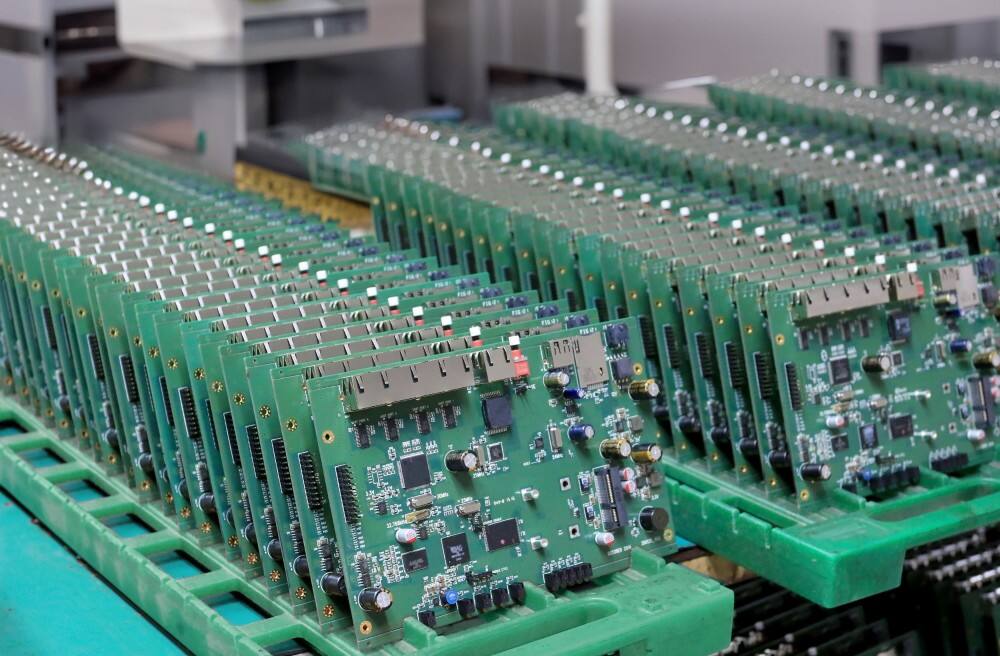

Tableros de circuito impreso (PCB) forman la base de la electrónica moderna, sirviendo como fundamento para innumerables dispositivos que usamos diariamente. Desde teléfonos inteligentes hasta maquinaria industrial, diferentes tipos de PCB permiten las conexiones intrincadas que alimentan nuestro mundo tecnológico. Estos componentes esenciales han evolucionado significativamente a lo largo de las décadas, con cada variedad ofreciendo características únicas adecuadas para aplicaciones específicas.

La diversidad en el diseño y la fabricación de PCB ha aumentado considerablemente para satisfacer las crecientes demandas de diversas industrias. Comprender estos diferentes tipos de PCB y sus aplicaciones específicas es fundamental para ingenieros, fabricantes y cualquier persona involucrada en el desarrollo de electrónica. Exploraremos el panorama completo de la tecnología de PCB y descubriremos cómo cada tipo cumple un propósito único.

PCB de una cara y de doble cara

Construcción y usos de PCB de una capa

Los PCB de una cara representan la forma más básica y económica de placas de circuito impreso. Estas placas presentan una única capa de material conductor, generalmente cobre, aplicada a un lado del sustrato. Los componentes se montan en el lado opuesto, con las conexiones realizadas a través de la capa de cobre. Este diseño sencillo hace que los PCB de una capa sean ideales para dispositivos electrónicos simples y proyectos educativos.

Las aplicaciones comunes de los PCB de una cara incluyen calculadoras, receptores de radio, unidades de fuente de alimentación y sistemas simples de iluminación LED. Su proceso de fabricación simplificado resulta en costos de producción más bajos, lo que los hace particularmente atractivos para productos de alto volumen y baja complejidad. Aunque pueden tener limitaciones en cuanto a densidad de circuito, siguen siendo una opción práctica para muchas aplicaciones electrónicas básicas.

Características y aplicaciones de los PCB de doble cara

Los PCB de doble cara aumentan la complejidad al utilizar capas conductoras en ambos lados del sustrato. Estas placas emplean tecnología de orificio pasante para crear conexiones entre ambos lados, permitiendo diseños de circuito más intrincados y mayor densidad de componentes. La adición de la segunda capa proporciona mayor flexibilidad en el enrutamiento de pistas y la colocación de componentes.

Estas placas tienen un uso extenso en fuentes de alimentación, controles industriales, amplificadores y sistemas de climatización. Las PCB de doble cara ofrecen un excelente equilibrio entre complejidad y costo, lo que las convierte en una opción popular para dispositivos electrónicos de complejidad media. Su versatilidad y fiabilidad las han establecido como estándar en muchas aplicaciones comerciales e industriales.

Tecnología de PCB multicapa

Construcción y disposición de capas

Las PCB multicapa consisten en tres o más capas conductoras separadas por material aislante y unidas mediante laminado. Estas placas pueden contener desde cuatro hasta cuarenta o más capas, cada una destinada a funciones específicas como alimentación, tierra o enrutamiento de señales. El proceso de fabricación implica alinear con precisión y laminar múltiples capas bajo calor y presión.

La disposición de capas en los PCBs multicapa sigue una arquitectura cuidadosamente planificada para optimizar la integridad de la señal y minimizar la interferencia electromagnética. Cada capa cumple un propósito específico, con planos dedicados a la distribución de energía y conexiones a tierra, mientras que las capas de señal transportan las rutas reales del circuito. Esta estructura sofisticada permite la creación de dispositivos electrónicos complejos manteniendo la calidad de la señal y reduciendo el ruido.

Aplicaciones y Beneficios Avanzados

Los PCBs multicapa destacan en aplicaciones que requieren alta densidad de componentes y esquemas de enrutamiento complejos. Son esenciales en teléfonos inteligentes, computadoras, servidores, dispositivos médicos y equipos avanzados de telecomunicaciones. Las capas adicionales proporcionan una inmunidad superior al ruido, una mejor distribución de energía y una integridad de señal mejorada en comparación con tipos más simples de PCB.

Los beneficios de los PCB multicapa van más allá del aumento de la densidad de circuito. Estas placas ofrecen una mejor protección electromagnética, reducen la interferencia entre señales y mejoran la gestión térmica. Aunque representan una inversión inicial mayor, los PCB multicapa permiten el desarrollo de dispositivos electrónicos sofisticados que serían imposibles con diseños de placas más simples.

PCB rígidos, flexibles y rígido-flexibles

Características de los PCB rígidos

Los PCB rígidos, construidos a partir de materiales de sustrato sólido como el FR-4, representan el tipo más común de placas de circuito impreso. Su estructura robusta proporciona un excelente soporte mecánico y protección para los componentes electrónicos. Estas placas mantienen su forma durante toda su vida útil, lo que las hace ideales para aplicaciones donde la estabilidad y la durabilidad son fundamentales.

La construcción sólida de las PCB rígidas facilita la instalación y el mantenimiento de componentes. Destacan en aplicaciones que requieren resistencia al calor y resistencia mecánica, como placas base de computadoras, sistemas de control industrial y electrónica automotriz. Su confiabilidad comprobada y rentabilidad las convierten en la opción predeterminada para la mayoría de los dispositivos electrónicos.

Tecnología de PCB Flexible

Las PCB flexibles utilizan materiales base delgados y flexibles que permiten que la placa de circuito se adapte a diversas formas o se mueva durante el funcionamiento. Estas placas suelen emplear poliimida o materiales flexibles similares como sustrato, posibilitando diseños que pueden ajustarse a espacios reducidos o acomodar movimientos. El aspecto de flexibilidad abre nuevas posibilidades en el diseño y aplicación de productos.

Las aplicaciones de los PCB flexibles incluyen cámaras, dispositivos móviles, implantes médicos y equipos aeroespaciales. Su capacidad de doblarse y flexionarse los hace ideales para productos con restricciones de espacio o que requieren movimiento dinámico. A pesar de sus mayores costos de fabricación, los PCB flexibles ofrecen ventajas únicas en términos de reducción de peso y libertad de diseño.

Soluciones de PCB rígido-flexibles

Los PCB rígido-flexibles combinan los mejores atributos de las placas rígidas y flexibles. Estas soluciones híbridas incluyen secciones rígidas y flexibles en una sola placa, permitiendo configuraciones tridimensionales complejas mientras mantienen la estabilidad necesaria para el montaje de componentes. Las secciones rígidas proporcionan plataformas sólidas para los componentes, mientras que las secciones flexibles permiten conexiones entre diferentes planos o partes móviles.

Estas placas sofisticadas encuentran aplicaciones en aeroespacial, equipos militares, dispositivos médicos y electrónica de consumo de gama alta. Aunque representan el costo más elevado entre los tipos de PCB, las placas rígidas-flexibles ofrecen soluciones únicas para desafíos complejos de diseño y pueden reducir realmente los costos totales del sistema al eliminar la necesidad de múltiples placas y conectores separados.

Categorías especializadas de PCB

PCB de alta frecuencia

Los PCB de alta frecuencia están diseñados específicamente para aplicaciones que operan en frecuencias de radio y microondas. Estas placas utilizan materiales especiales como Rogers, Taconic o PTFE con constantes dieléctricas precisamente controladas para mantener la integridad de la señal a altas frecuencias. El diseño debe considerar cuidadosamente los efectos de la línea de transmisión, la adaptación de impedancia y la pérdida de señal.

Las aplicaciones comunes incluyen comunicaciones satelitales, sistemas de radar, dispositivos inalámbricos y equipos digitales de alta velocidad. Los materiales especializados y los requisitos precisos de fabricación hacen que estas placas sean más costosas, pero son esenciales para mantener la calidad de la señal en aplicaciones de alta frecuencia.

PCB de núcleo metálico

Las PCB de núcleo metálico (MCPCB) incorporan un material base metálico, generalmente aluminio o cobre, para mejorar la gestión térmica. El núcleo metálico conduce eficientemente el calor lejos de los componentes, lo que hace que estas placas sean ideales para aplicaciones que generan calor significativo. Esta capacidad de gestión térmica es crucial para mantener la fiabilidad de los componentes y el rendimiento del sistema.

La iluminación LED, los convertidores de potencia y los controladores de motor utilizan frecuentemente PCB de núcleo metálico. La mejor disipación de calor permite una mayor densidad de potencia y una vida útil prolongada de los componentes, aunque el núcleo metálico aumenta la complejidad y el costo de fabricación.

Preguntas Frecuentes

¿Cómo elijo el tipo adecuado de PCB para mi aplicación?

La selección del tipo adecuado de PCB depende de varios factores, incluyendo la complejidad del circuito, el entorno de operación, las limitaciones presupuestarias y los requisitos de rendimiento. Considere aspectos como la densidad de componentes, la frecuencia de operación, las necesidades de gestión térmica y los requisitos mecánicos. Consultar con fabricantes de PCB y expertos en diseño puede ayudar a garantizar la mejor elección para su aplicación específica.

¿Cuáles son las diferencias clave entre las PCB rígidas y flexibles?

Las PCB rígidas utilizan materiales de sustrato sólido y mantienen su forma, ofreciendo una excelente estabilidad y soporte de componentes a costos más bajos. Las PCB flexibles usan materiales flexibles que pueden adaptarse a diferentes formas y moverse durante la operación, ideales para aplicaciones con restricciones de espacio, aunque generalmente son más costosas. La elección entre ellas depende de los requisitos de la aplicación, las limitaciones de espacio y las consideraciones presupuestarias.

¿Cuántas capas debería tener mi PCB multicapa?

La cantidad de capas necesarias depende de la complejidad del circuito, los requisitos de integridad de la señal y las necesidades de distribución de energía. Los diseños simples podrían requerir solo 4 a 6 capas, mientras que los diseños complejos de alta velocidad podrían necesitar de 8 a 16 capas o más. Considere factores como la densidad de enrutamiento de señales, los requisitos de planos de alimentación y tierra, y las necesidades de blindaje contra interferencias electromagnéticas (EMI) al determinar la cantidad de capas.