Zrozumienie podstaw współczesnej produkcji elektronicznej

W dynamicznie rozwijającym się świecie produkcji elektronicznej dwa kluczowe elementy stoją u podstaw niemal każdego urządzenia elektronicznego, z którego korzystamy dzisiaj: PCB i PCBA . Te terminy są często używane zamiennie, jednak reprezentują różne etapy procesu produkcji elektronicznej. Różnica między płytą PCB a PCBA jest podstawowa dla zrozumienia, w jaki sposób nasze urządzenia elektroniczne ożywają – od prostych kalkulatorów po zaawansowane smartfony.

Przemysł elektroniczny w dużym stopniu polega zarówno na płytach PCB (Printed Circuit Boards), jak i PCBA (Printed Circuit Board Assemblies) przy tworzeniu wyrafinowanych urządzeń napędzających współczesny świat. Poprzez zrozumienie tych komponentów możemy lepiej docenić skomplikowany proces produkcji elektronicznej oraz podejmować bardziej świadome decyzje w zakresie rozwoju i produkcji produktów.

Podstawy technologii PCB

Główne komponenty płyty PCB

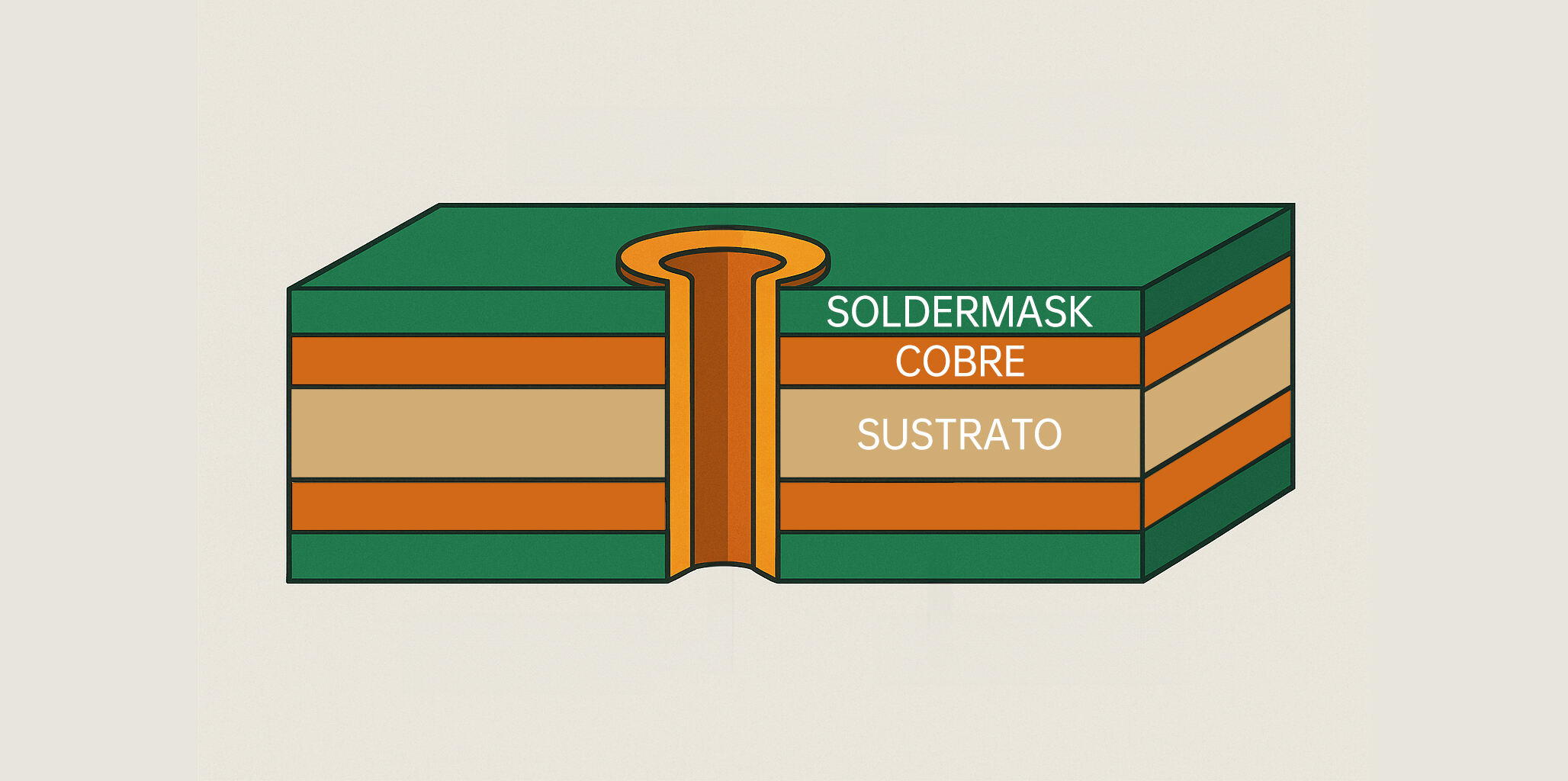

Płyta drukowana (PCB) stanowi podstawę dla komponentów elektronicznych, pełniąc zasadniczo rolę pustego płótna dla projektowania elektronicznego. W najprostszej formie PCB składa się z kilku warstw materiału, z których każda pełni określone zadanie. Materiał podstawowy, zazwyczaj wykonany ze szkłotkaniny, zapewnia wsparcie konstrukcyjne i izolację elektryczną. Następnie znajdują się warstwy miedzi tworzące przewodzące ścieżki, dzięki którym sygnały elektryczne mogą przemieszczać się między komponentami.

Nowoczesne płyty PCB często zawierają wiele warstw, co pozwala na bardziej złożone projekty obwodów w ograniczonej przestrzeni. Powierzchnia płyty PCB posiada różne oznaczenia, w tym maski lutownicze chroniące ścieżki miedziane oraz oznaczenia sitodrukowe ułatwiające montaż i identyfikację komponentów podczas procesu produkcji.

Proces produkcji płytek PCB

Proces produkcji płytek PCB obejmuje kilka zaawansowanych etapów, zaczynając od oprogramowania projektowego, w którym inżynierowie tworzą szczegółowe schematy i układ płytki. Następnie projekty te są przekształcane w fizyczne płytki poprzez szereg procesów chemicznych i mechanicznych. Warstwy miedzi są trawione, aby utworzyć niezbędne wzory obwodów, podczas gdy otwory są wiercone w celu rozmieszczenia wyprowadzeń elementów oraz utworzenia połączeń między warstwami.

Kontrola jakości odgrywa kluczową rolę w procesie produkcji płytek PCB, ponieważ nawet niewielkie wady mogą uczynić płytę nieprzydatną do użytku. Producenti stosują różne metody testowania, w tym inspekcję optyczną i testy ciągłości elektrycznej, aby zapewnić, że każda płytka spełnia wymagane specyfikacje przed przejściem do etapu montażu.

PCBA: Ewolucja od płytki do funkcjonalnego obwodu

Proces montażu

PCBA reprezentuje kolejny etap w produkcji elektronicznej, na którym elementy są montowane na pustej płytce PCB. Ten proces przekształca prostą płytkę obwodu drukowanego w funkcjonalny zespół elektroniczny. Proces montażu zwykle obejmuje zarówno kroki wykonywane automatycznie, jak i ręcznie, w zależności od złożoności projektu i rodzajów stosowanych komponentów.

Technologia montażu powierzchniowego (SMT) oraz montaż przelotowy to dwie główne metody stosowane w PCBA. SMT polega na umieszczaniu elementów bezpośrednio na powierzchni płytki, podczas gdy montaż przelotowy wymaga wstawienia elementów przez wstępnie wykonane otwory. Wiele współczesnych zestawów wykorzystuje obie techniki, aby osiągnąć optymalną funkcjonalność i trwałość.

Integracja komponentów i testowanie

Sukces płytki drukowanej (PCBA) w dużej mierze zależy od prawidłowego rozmieszczenia komponentów i jakości lutowania. Automatyczne maszyny do montażu powierzchniowego precyzyjnie umieszczają elementy, a specjalistyczne urządzenia lutownicze tworzą niezawodne połączenia elektryczne. Po złożeniu każda płytka PCBA jest poddawana rygorystycznym testom w celu weryfikacji funkcjonalności i wykrycia ewentualnych usterek.

Procedury testowe mogą obejmować testowanie w obwodzie, testowanie funkcjonalne oraz ekranowanie pod kątem naprężeń środowiskowych, aby zapewnić, że zestaw wytrzyma warunki pracy, dla których jest przeznaczony. Kompleksowe podejście do zapewnienia jakości pomaga zminimalizować awarie w terenie i maksymalizować niezawodność produktu.

Kluczowe różnice w produkcji i zastosowaniu

Harmonogram i złożoność produkcji

Jedną z podstawowych różnic między PCB a PCBA jest ich czas produkcji i złożoność. Produkcja PCB koncentruje się na tworzeniu pustej płytki z jej ścieżkami przewodzącymi i warstwami ochronnymi, co zazwyczaj wymaga mniej czasu niż pełny proces montażu. Produkcja PCBA obejmuje dodatkowe etapy, takie jak pozyskiwanie komponentów, ich umieszczanie, lutowanie i testowanie, co skutkuje dłuższymi cyklami produkcyjnymi.

Złożoność nowoczesnych urządzeń elektronicznych często wymaga starannego balansu między projektem płytki PCB a wymaganiami dotyczącymi montażu. Producentom należy wziąć pod uwagę takie czynniki jak dostępność komponentów, możliwości sprzętu montażowego oraz środki kontroli jakości podczas planowania harmonogramów produkcji.

Rozważania dotyczące kosztów i łańcuch wartości

Struktura kosztów dla płyt PCB i gotowych zestawów PCB różni się znacząco ze względu na ich pozycję w łańcuchu wartości. Koszty PCB wiążą się głównie z materiałami i procesami produkcyjnymi, podczas gdy wydatki na PCBA obejmują dodatkowe komponenty, pracę montażową oraz procedury testowania. Zrozumienie tych różnic kosztowych jest kluczowe dla skutecznego planowania budżetu projektu i strategii cenowych.

Inwestycje w zaawansowane urządzenia produkcyjne i systemy kontroli jakości często wiążą się z wyższymi kosztami początkowymi, ale mogą przynieść oszczędności długoterminowe dzięki większej efektywności i niższemu współczynnikowi wadliwości. Równowaga między kosztem a jakością nadal napędza innowacje w produkcji zarówno PCB, jak i PCBA.

Zastosowania w Przemysłach i Przyszłe Trendy

Aktualne wymagania rynku

Przemysł elektroniczny nadal posuwa granice tego, co możliwe, w zakresie technologii PCB i PCBA. Trendy miniaturyzacji napędzają rozwój coraz bardziej złożonych wielowarstwowych płytek oraz zaawansowanych technik montażu. Popyt na mniejsze i potężniejsze urządzenia wpływa zarówno na parametry projektowania PCB, jak i możliwości produkcyjne w zakresie PCBA.

Różne sektory, od elektroniki użytkowej po przemysł lotniczy i kosmiczny, wymagają różnego poziomu złożoności i niezawodności specyfikacji PCB i PCBA. Ta różnorodność napędza ciągłą poprawę procesów produkcyjnych oraz metod kontroli jakości.

Wschodzące technologie i innowacje

Przyszłość produkcji PCB i PCBA kształtuje się dzięki nowym technologiom, takim jak sztuczna inteligencja, zaawansowane materiały oraz zautomatyzowane systemy kontroli jakości. Te innowacje mają na celu dalsze usprawnienie procesów produkcyjnych, poprawę niezawodności oraz obniżenie kosztów. Dodatkowo, względy środowiskowe napędzają rozwój bardziej zrównoważonych metod i materiałów produkcyjnych.

W miarę jak urządzenia elektroniczne coraz bardziej integrują się z naszym codziennym życiem, różnice między PCB a PCBA będą nadal ewoluować, pojawiając się nowe techniki produkcyjne i materiały dostosowane do zmieniających się wymogów rynku.

Często zadawane pytania

Jakie są główne zalety PCBA w porównaniu do pustych PCB?

PCBA oferują pełną funkcjonalność, ponieważ zawierają wszystkie niezbędne komponenty elektroniczne, co czyni je gotowymi do natychmiastowego montażu w urządzeniach. Reprezentują one produkt gotowy, a nie tylko podstawę, oszczędzając czas i zasoby w procesie montażu końcowego produktu.

W jaki sposób proces testowania różni się między płytami PCB a PCBAs?

Testowanie PCB koncentruje się głównie na integralności struktury i ciągłości ścieżek przewodzących, podczas gdy testowanie PCBA jest bardziej kompleksowe i obejmuje testy funkcjonalne wszystkich zamontowanych komponentów, integralność sygnału oraz weryfikację ogólnego działania obwodu.

Czy płytę PCB można modyfikować po produkcji, podczas gdy PCBA nie można?

Chociaż płyty PCB czasem można modyfikować poprzez dodatkowe wiercenie lub zmianę ścieżek miedzianych, to płyty PCBA są zazwyczaj trudniejsze do modyfikacji ze względu na obecność przylutowanych komponentów. Każda istotna zmiana wymaga zazwyczaj nowego procesu montażu.

Jakie czynniki wpływają na wybór pomiędzy różnymi metodami produkcji PCB i PCBA?

Wybór zależy od różnych czynników, w tym objętości produkcji, typów komponentów, wymaganych poziomów niezawodności, ograniczeń kosztowych oraz zastosowania produktu końcowego. Warunki środowiskowe, wymagania regulacyjne oraz kwestie związane z czasem wprowadzenia na rynek również odgrywają kluczową rolę w procesie decyzyjnym.