Introduction

Très bien, parlons de la fabrication d'électronique de haute qualité aujourd'hui. Dans le domaine de la production de produits haut de gamme Assemblage smt , tout le monde cherche à aller vite, à gérer des conceptions complexes, et à fabriquer néanmoins des produits durables. Peu importe que vous construisiez le dernier smartphone ou une unité de contrôle industrielle sophistiquée —il y a une vérité simple : si vous pensez que la clé d'un assemblage SMT de haute qualité réside dans les pochoirs, vous devez prêter attention au Pinceau pour PCB .

Réfléchissez-y : ces pochoirs ne sont pas de simples morceaux de métal. Ce sont des outils de haute précision qui déterminent exactement où se fera le dépôt de soudure lors du processus d'assemblage SMT. Ils interviennent dès le départ, lorsque vous êtes encore en phase de prototypage d'un circuit imprimé, jusqu'à la production de milliers d'unités sur la chaîne d'assemblage. À mesure que l'électronique se miniaturise et que les agencements des circuits imprimés deviennent plus complexes, le choix du pochoir devient de plus en plus critique.

Alors, de quoi s'agit-il dans ce guide ? Nous allons expliquer l'importance des pochoirs pour circuits imprimés. Nous vous donnons tous les détails sur pourquoi les pochoirs pour circuits imprimés sont essentiels pour un assemblage SMT de haute qualité. Nous abordons tout —de la manière dont les pochoirs sont fabriqués à comment choisir celui qui convient parfaitement à votre projet. Découpe au laser, alignement précis, durée de vie, ainsi que les dernières tendances technologiques en matière de fabrication de pochoirs— tout est inclus ici. Considérez ce guide comme votre ressource unique pour tout ce qui concerne les pochoirs de cartes de circuits.

Qu'est-ce qu'un pochoir de circuit imprimé ? Aperçu des pochoirs de circuits imprimés

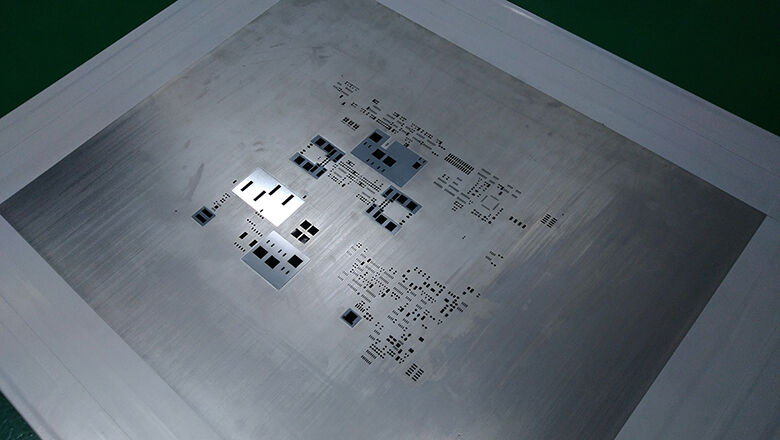

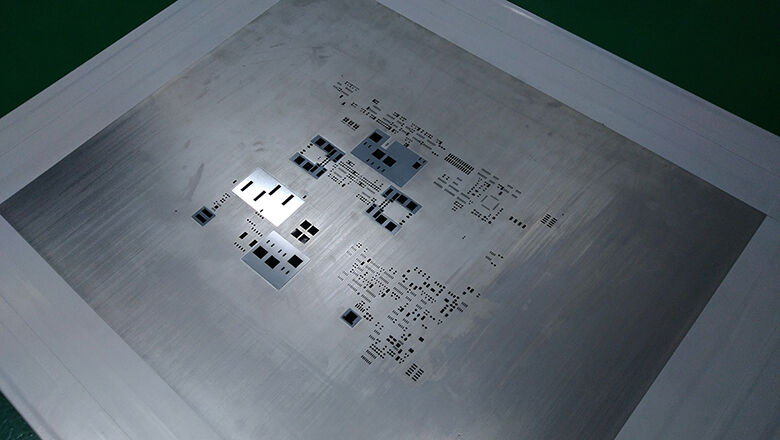

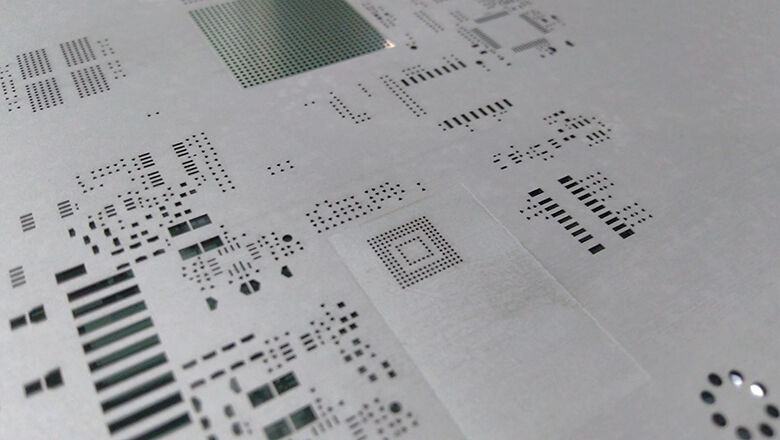

Alors, qu'est-ce qu'un pochoir de circuit imprimé exactement ? Vous pourriez l'entendre appeler pochoir SMT ou simplement pochoir de carte de circuit. Fondamentalement, il s'agit d'une fine feuille métallique comportant de nombreuses ouvertures découpées au laser, appelées « ouvertures », qui s'alignent parfaitement avec les pastilles de votre carte de circuit.

Pendant le processus d'impression : vous devez veiller à l'alignement avec le circuit imprimé, appliquer une couche de pâte à souder sur le dessus, et lorsque vous retirez le pochoir, la pâte reste uniquement aux endroits où vous placerez vos composants. C'est comme utiliser un pochoir pour peindre, mais pour des électroniques extrêmement précises.

Aperçu des pochoirs pour circuits imprimés et leurs applications

- Pochoir requis : Si vous effectuez un assemblage SMT professionnel, vous avez absolument besoin d'un bon pochoir. C'est le seul moyen d'appliquer la pâte à souder exactement là où vous le souhaitez.

- Procédé pour circuit imprimé : C'est la toute première étape, et extrêmement critique, de la chaîne de montage.

- Applications des pochoirs : Vous trouverez ces pochoirs utilisés dans tout, allant de votre smartphone et de l'électronique de votre voiture à des équipements avancés dans les avions ou le matériel médical.

- Importance du circuit imprimé : Sans pochoir pour contrôler l'endroit où la pâte est déposée, vous obtiendriez un désordre total. Les composants ne seraient pas correctement positionnés, le soudage serait peu fiable, et votre produit final aurait beaucoup plus de chances de tomber en panne.

Matériaux utilisés pour les pochoirs de PCB

- Acier inoxydable : C'est le matériau de référence. Il est solide, précis et durable.

- Nickel : Pour les composants très petits et densément groupés, le nickel est souvent choisi car il permet de créer des trous extrêmement lisses.

- Polymère : Parfois utilisé pour des prototypes rapides et peu coûteux, mais pas adapté à une utilisation prolongée.

- Acier inoxydable : La feuille du pochoir est maintenue tendue par un cadre, et l'aluminium est souvent utilisé pour ce cadre car il est léger.

Construction d'un pochoir de PCB

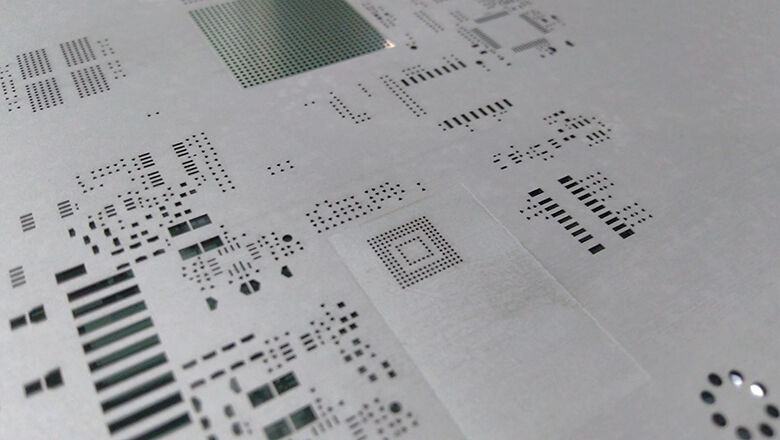

- Ouvertures dans le pochoir : La taille et la forme de ces ouvertures sont directement issues de votre conception de circuit imprimé, et elles contrôlent la quantité de pâte déposée sur chaque pastille.

- Épaisseur du pochoir : Ce n'est pas une taille unique. Si vous avez beaucoup de composants miniatures, vous préférerez des pochoirs plus fins. Pour les gros circuits gourmands en énergie nécessitant plus de soudure, vous opterez pour un pochoir plus épais.

- Structure d'un pochoir PCB : Le cadre maintient le pochoir tendu et bien à plat, ce qui est essentiel pour obtenir une impression nette à chaque fois, particulièrement dans la fabrication à grande échelle.

Pourquoi les pochoirs PCB sont-ils essentiels en assemblage SMT

Alors, pourquoi les pochoirs PCB sont-ils critiques ? Considérez-les comme la clé pour garantir que chaque point de soudure sur votre carte soit solide et uniforme, à chaque fois. La qualité de vos applications de pochoir SMT affecte directement votre taux de réussite —moins de défauts et un processus d'assemblage plus fiable.

La clé d'un assemblage SMT de haute qualité

Pourquoi les pochoirs PCB sont-ils essentiels ?

- Assure que la pâte à souder appliquée sur le PCB ne se dépose que sur les pastilles prévues à cet effet.

- Ils éliminent le désordre et l'incohérence liés à l'application manuelle de la pâte, ce qui est impossible sur des cartes complexes et densément peuplées.

- Ils sont essentiels pour les composants minuscules à pas fin, où même une petite quantité excédentaire de pâte peut provoquer des courts-circuits ou de mauvaises connexions.

Masques et processus d'assemblage SMT

- Pastilles sur la carte : Le masque dépose la quantité parfaite de pâte sur chaque type de pastille, allant du micro-BGA le plus petit aux grands connecteurs d'alimentation.

- Alignement : Un masque bien fabriqué permet un alignement parfait avec la carte, ce qui est absolument crucial pour une bonne impression.

- Processus d'impression : C'est ici que le masque fait toute la différence. Une bonne impression réduit considérablement les problèmes courants comme le tombstoning, les ponts de soudure ou le manque de soudure.

- Durabilité du masque : Les masques doivent être robustes. Ils sont utilisés de nombreuses fois, ils doivent donc être fabriqués dans des matériaux durables et résistants à la corrosion afin de conserver leur précision.

Les trois types principaux de masques pour circuits imprimés

1. Pochoirs encadrés (pochoir SMT monté sur maille)

- Définition : C'est le pochoir classique et robuste. Il s'agit d'une feuille métallique tendue et collée de manière permanente sur un cadre métallique solide.

- Où utilisé : C'est le choix idéal pour les grandes séries en lignes d'assemblage automatisées.

- Avantages : Le cadre le maintient très tendu et plat, ce qui le rend extrêmement fiable pour imprimer des milliers de cartes consécutivement.

- Inconvénients : Ils sont encombrants, plus coûteux (donc peu adaptés à un prototype unique) et nécessitent beaucoup d'espace de stockage.

2. Pochoirs sans cadre

- Définition : Il s'agit essentiellement de la feuille métallique seule, sans cadre fixé. On appelle souvent ces pochoirs des « pochoirs de prototype ».

- Où utilisé : Parfaits pour tester un design, produire de petits lots ou lorsqu'il faut passer rapidement d'un pochoir à un autre.

- Avantages : Ils sont légers, peu coûteux et peuvent être fabriqués très rapidement.

- Inconvénients : Ils peuvent être un peu souples, ce qui rend leur alignement manuel plus délicat. Ils se dégradent également plus vite lors de longues séries à haut volume.

3. Pochoirs à paliers (épaisseur variable)

- Définition : Un pochoir intelligent dont l'épaisseur n'est pas uniforme. Il comporte des sections plus épaisses ou plus fines, comme des marches.

- Où utilisé : C’est la solution idéale lorsque votre carte présente un mélange de puces minuscules et de composants volumineux gourmands en énergie, nécessitant plus de soudure.

- Inconvénients : Les zones fines « en retrait » conviennent parfaitement aux composants à pas fin, tandis que les zones épaisses « surélevées » déposent un excès de pâte pour les grands connecteurs. Cela permet d’éviter les défauts aux deux extrémités de l’échelle.

- Inconvénients : Ils sont plus coûteux et complexes à fabriquer, mais pour une carte complexe, ils valent absolument le coup.

Comparaison des trois types principaux de pochoirs pour circuits imprimés

Type |

Applications des pochoirs SMT |

Avantages |

Les inconvénients |

Avec cadre |

Assemblage SMT automatisé à grand volume |

Durable, reproductible |

Prix, stockage |

Sans cadre |

Prototypage, travaux à exécution rapide |

Coût, flexibilité |

Stabilité, usure |

Masque par étape |

Technologies mixtes, tailles de pastilles variées |

Précis, prévient les défauts |

Coût, complexité |

Éléments clés d'une conception de masque PCB de haute qualité

Les masques de haute qualité commencent par une conception soigneuse et éclairée. Les masques influent directement sur le rendement et sont essentiels pour obtenir un assemblage SMT de haute qualité.

Épaisseur du masque et optimisation

- Ajuster l'épaisseur du pochoir : Ce n'est pas une solution universelle.

- Optimisation des dimensions d'un pochoir de PCB : La taille physique du pochoir lui-même doit être optimisée en fonction de votre imprimante et pour faciliter la manipulation par les opérateurs.

- Conception basée sur la disposition du PCB : La conception du pochoir est directement dérivée de la disposition de votre PCB. Les trous doivent correspondre exactement aux pastilles sur votre carte.

Conception des ouvertures et considérations relatives à la surface du pochoir

- Ouvertures dans le pochoir : Il est essentiel de bien définir la taille et la forme de ces trous. Une bonne réalisation permet d'éviter des problèmes courants tels que les ponts de soudure ou le basculement des composants (effet tombstone). L'objectif est d'obtenir un dépôt de pâte propre et uniforme à chaque fois.

- Surface du pochoir : La surface du pochoir est souvent polie. Une surface lisse et polie permet à la pâte à souder de s'écouler proprement et évite qu'elle ne reste collée là où elle ne devrait pas.

- Imperfections sur le matériau du pochoir : Toute rayure, bosse ou imperfection sur le pochoir peut altérer l'impression. Ce défaut sera reproduit sur la pâte à souder, puis sur votre carte, pouvant provoquer des défauts.

Structure et matériaux

- Châssis du pochoir de circuit imprimé : Pour les lignes de production automatisées, vous avez besoin d'un châssis robuste — presque toujours en acier inoxydable — afin de maintenir le pochoir parfaitement tendu et plat pendant des milliers d'impressions.

- Matériaux utilisés pour le pochoir de circuit imprimé : Le choix du matériau (aussi bien pour le châssis que pour la feuille elle-même) dépend de vos besoins : combien de cartes allez-vous produire ? Comment allez-vous le nettoyer ? Est-il destiné à un usage automatisé ou manuel ? Vous choisissez le matériau adapté à votre processus.

Fabrication et production des pochoirs de circuits imprimés

Méthodes de fabrication des pochoirs

- Pochoir découpé au laser : C'est la méthode de base pour la plupart des emplois aujourd'hui. Il est super précis, avec des parois propres et lisses, idéal pour une libération précise de pâte.

- Les rouleaux de papier ou de carton : Ces derniers sont fabriqués en accumulant des couches de nickel. Ils sont votre meilleur choix pour les composants ultrafines où une extrême précision est nécessaire.

- Pour les produits du noyau de la fibre de carbone Une méthode plus ancienne et moins chère, mais qui n'offre pas la même précision que le laser ou l'électroformage. On ne le voit plus autant ces jours-ci.

Les meilleures pratiques de fabrication de pochoirs SMT

- Processus de fabrication des pochoirs: Les pochoirs sont créés à l'aide de machines guidées par ordinateur (pour la découpe laser) ou d'installations d'électroformage. Ils suivent directement vos fichiers de conception de PCB, donc tout correspond parfaitement.

- Polissage/finition: Après coupure, les pochoirs subissent souvent un traitement spécial, comme l'électropolissage ou un nano-couchage. Cela rend la surface plus lisse, aide la pâte à se libérer plus proprement et améliore la consistance de l'impression.

Fabrication de pochoirs : Meilleurs conseils

- Travaillez toujours avec un partenaire professionnel : N'essayez pas d'économiser ici. Un bon fournisseur sait fabriquer un pochoir résistant, parfaitement adapté à votre carte et doté de la finition appropriée. Cela fait toute la différence.

- Demandez un échantillon de pochoir découpé au laser : Lorsque vous testez un nouveau fournisseur de pochoirs, demandez un échantillon de pochoir découpé au laser. Examinez de près les trous et la finition de surface : c'est là que se révèlent les différences de qualité.

- Précisez les options de finition :Pour les grandes séries ou les cartes comportant des composants très petits, précisez toujours une finition telle que l'électropolissage ou un revêtement nano. Une surface plus lisse garantit un meilleur relâchement de la pâte et réduit considérablement les problèmes d'impression.

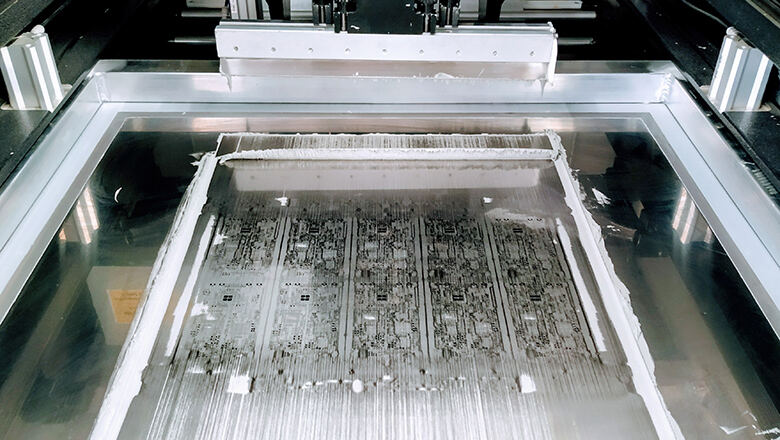

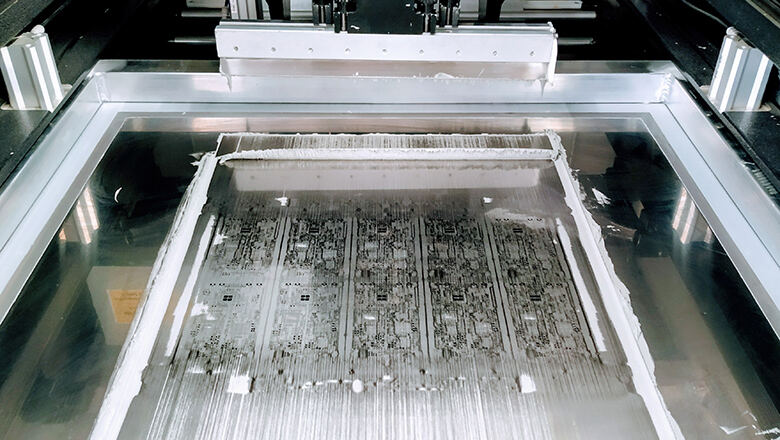

Le processus d'impression par pochoir dans l'assemblage SMT

Considérez le processus d'impression par pochoir comme l'étape déterminante de l'assemblage SMT. Bien réaliser le pochoir PCB signifie que vous vous assurez un parfait travail de soudure par la suite. Tout repose sur l'utilisation d'un excellent pochoir pour appliquer la quantité idéale de pâte à souder exactement là où vous en avez besoin.

Processus étape par étape d'impression au pochoir SMT

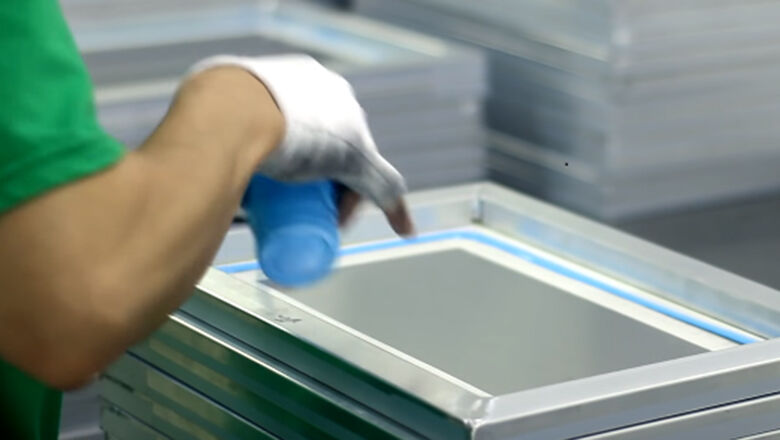

Préparation du pochoir et du circuit imprimé

1. Tout d'abord, effectuez un contrôle rapide du pochoir. Vous recherchez des bosses, des rayures ou des restes de pâte à souder séchée provenant du dernier passage.

2. Ensuite, assurez-vous que le pochoir et le circuit imprimé sont parfaitement propres — aucune poussière ni saleté n'est autorisée.

Alignement du pochoir

1. C'est ici que vous positionnez soigneusement le pochoir au-dessus du circuit imprimé. Les machines utilisent des systèmes de caméras spéciaux pour s'aligner sur de petits repères situés sur la carte (appelés fiduciaux), afin d'obtenir un ajustement parfait.2

2. Un alignement précis est absolument crucial. Les trous du pochoir doivent correspondre exactement aux pastilles du circuit.

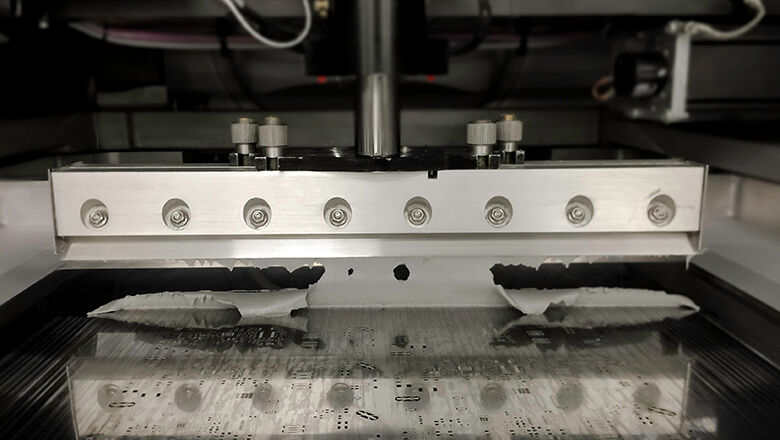

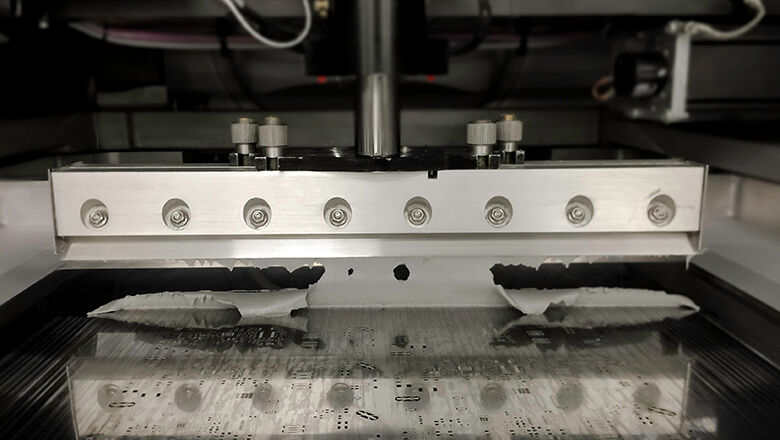

Application de la pâte à souder

1. Vous appliquez maintenant la pâte à souder sur le pochoir à l'aide d'une lame métallique appelée raclette.

2. La clé réside dans la pression, la vitesse et l'angle utilisés. Il faut pousser la pâte de manière à remplir uniformément chaque trou, sans laisser de désordre excessif à la surface du pochoir.

Séparation du pochoir

1. Ensuite, vous soulevez le pochoir verticalement. Effectuez cette opération de manière fluide et soigneuse pour obtenir un « retrait propre ». Si vous faites un mouvement brusque, vous risquez d'étaler la pâte ou de laisser certains trous vides.

Inspection et répétition

1. Après l'impression, vous ne passez pas directement à l'étape suivante. Vous vérifiez les dépôts de pâte à l'aide d'une machine spéciale (appelée SPI) afin de vous assurer que le volume et le positionnement sont parfaits.

2. Pensez également à nettoyer régulièrement le pochoir — à l'aide d'un produit comme l'alcool isopropylique (IPA) ou d'un nettoyeur automatisé — pour éliminer la pâte et le flux usagés. Cela garantit une impression constante, course après course.

Dépannage et conseils pour une impression de pochoir SMT de haute qualité

- Si des ponts ou un excès de pâte sont observés, vérifiez s'il n'y a pas une pression excessive ou des ouvertures trop grandes.

- Si la pâte manque ou si les pastilles sont incomplètes, le pochoir pourrait être bouché ou mal aligné.

- Pour un nettoyage avancé, envisagez l'utilisation de systèmes à bain ultrasonique afin d'éviter les imperfections sur le matériau du pochoir au fil du temps.

Optimiser votre assemblage SMT grâce aux pochoirs PCB

Ainsi, l'optimisation est simplement un terme sophistiqué pour désigner l'amélioration constante des processus. Il s'agit d'utiliser les données provenant de votre procédé afin d'ajuster et d'améliorer l'utilisation de votre pochoir, depuis la conception initiale jusqu'à la production à grande échelle.

Facteurs dans le choix du bon pochoir PCB

- Agencement spécifique du PCB : Chaque carte est différente. Une nouvelle version pourrait nécessiter des trous de taille différente ou une modification de l'épaisseur du pochoir.

- Procédé d'assemblage et volume de production : Construisez-vous des milliers de cartes sur une ligne automatisée ? Dans ce cas, un pochoir rigide avec cadre est votre allié. Vous faites seulement quelques prototypes rapides ? Un pochoir simple, sans cadre, est probablement plus rapide et moins coûteux.

- Complexité du PCB : Si votre carte est densément peuplée de composants miniatures, vous aurez besoin d'un pochoir plus fin avec des trous extrêmement précis afin d'éviter tout désordre.

- Pastilles sur la carte : Vous avez de grands plots volumineux pour les composants d'alimentation ? Vous pourriez avoir besoin d'un « pochoir à gradins » localement plus épais sur ces zones afin d'appliquer plus de pâte à souder.

Optimisation des processus

- Documenter le processus d'impression :Tenez un journal de vos paramètres d'impression — pression de la raclette, vitesse, fréquence de nettoyage du pochoir. Lorsque vous observez des défauts, utilisez ces données pour savoir quoi modifier.

- Collaborez avec votre partenaire en matière de pochoirs : Ce sont les experts ! Un bon partenaire peut analyser vos résultats et proposer des améliorations concrètes, comme passer à un type de pochoir différent ou ajuster l'épaisseur.

- Optimisation des dimensions d'un pochoir de PCB : Assurez-vous que la taille physique du pochoir correspond bien à votre imprimante. S'il est trop grand ou trop petit, cela peut rendre la manipulation difficile et nuire à la qualité d'impression.

Problèmes courants et solutions dans les applications de pochoirs SMT

Même des pochoirs de haute qualité peuvent rencontrer des problèmes dans des environnements exigeants. Comprendre les difficultés et mettre en œuvre des solutions proactives garantit des résultats de montage SMT de haute qualité.

Même les meilleurs pochoirs peuvent rencontrer des problèmes sur une ligne de production occupée. Savoir identifier les signes et savoir comment les corriger est essentiel pour maintenir des résultats de montage SMT de haute qualité.

Problèmes typiques

- Désalignement : Après une utilisation intensive ou un entreposage incorrect, un pochoir peut se déformer ou se déplacer suffisamment pour ne plus s'aligner parfaitement avec le circuit imprimé.

- Ouvertures bouchées : La pâte à souder peut sécher et rester coincée dans les petits trous, en particulier les plus petits destinés aux composants à pas fin. Cela empêche le transfert de la pâte sur le circuit.

- Usure du pochoir : Avec le temps, les pochoirs peuvent être rayés, cabossés ou même commencer à corroder. Tout cela affecte la qualité de l'impression.

- Facteurs environnementaux : Incroyable mais vrai, de grandes variations d'humidité peuvent modifier la tension du pochoir, entraînant des défauts d'impression subtils.

Solutions

- Alignement du pochoir : Assurez-vous que vos imprimantes sont régulièrement recalibrées. L'utilisation de pochoirs et de cartes comportant de nombreux repères fiduciaux donne au système de vision davantage de chances d'obtenir un alignement parfait.

- Fréquence de nettoyage : Pour les lignes à forte cadence, un nettoyeur automatique est inestimable. Utilisez toujours les solvants de nettoyage recommandés, car un produit inadapté peut endommager la surface du pochoir.

- Stockage : Ne jetez pas simplement vos pochoirs dans un coin. Rangez-les verticalement dans un cabinet dédié, propre et à humidité stable. Cela empêche la déformation et les maintient en état quasi neuf.

Meilleures pratiques pour obtenir des résultats de montage SMT de haute qualité

La meilleure façon d'obtenir des résultats excellents et constants en assemblage SMT de haute qualité est de suivre des méthodes éprouvées tout au long de votre processus.

Principales meilleures pratiques

- Concevez chaque pochoir en fonction de la disposition du circuit imprimé. N'utilisez pas de conceptions génériques sur différentes cartes.

- Inspectez les pochoirs avant et après chaque travail pour détecter l'usure ou les résidus.

- Enregistrez et suivez le nombre d'utilisations de chaque pochoir. Remplacez-les avant que la dégradation de la surface n'affecte la qualité.

- Formez le personnel à reconnaître les signes d'usure des pochoirs, de mauvais alignement ou de nettoyage inadéquat.

- Investissez dans des matériaux et revêtements de haute qualité — cela se traduit par moins de défauts et moins d'arrêts.

Questions fréquentes sur le choix du bon pochoir SMT

Q : Quel est le meilleur matériau pour un pochoir de circuit imprimé ?

R : Pour la plupart des travaux, l'acier inoxydable c'est votre meilleur choix — il est résistant et donne des résultats fiables. Mais si vous travaillez avec des composants très petits et complexes, optez pour des pochoirs en nickel ou électroformés pour une précision accrue.

Q : Tous les circuits imprimés nécessitent-ils un pochoir de pâte à souder ?

R : Si vous faites une production professionnelle, absolument. Vous pouvez vous en passer pour un prototype rapide monté à la main, mais pour un assemblage cohérent et de haute qualité, le pochoir est indispensable.

Q : Comment l'épaisseur de la feuille de pochoir affecte-t-elle les performances ?

R : Très important. Les feuilles plus minces sont idéales pour les cartes denses avec des composants à pas fin —elles déposent juste la quantité nécessaire de pâte. Les feuilles plus épaisses sont utiles lorsque vous avez besoin de plus de soudure pour de gros composants de puissance ou de grands connecteurs.

Q: Quelles sont les principales étapes de la fabrication de pochoirs?

R: Cela commence par le dossier de conception de votre conseil. Ils utilisent ça pour créer le motif de pochoir, choisir le matériau, et ensuite couper les trous au laser ou les électromodeler. Après cela, il est poli ou revêtu d'un revêtement spécial, suivi d'un dernier contrôle de qualité et de nettoyage.

Q: Comment réduire les défauts avec des pochoirs?

R: C'est certain. Gardez votre pochoir propre et vérifiez régulièrement s'il n'y a pas de rayures. Assurez-vous toujours qu'il est parfaitement aligné sur la carte, et utiliser ce que vous apprenez des versions précédentes pour modifier les conceptions d'ouverture —ça fait une énorme différence.

Conclusion: les pochoirs sont essentiels à l'assemblage SMT de haute qualité

Soyons réalistes: dans la fabrication électronique d'aujourd'hui, les pochoirs sont la clé pour un assemblage SMT de haute qualité sans un bon pochoir. C'est aussi simple que ça.

Chaque étape du processus — de la fabrication du pochoir à son utilisation en ligne — en dépend. Investir dès le départ pour choisir le bon pochoir SMT (en sélectionnant correctement le matériau, la conception du cadre et la définition des ouvertures) rapporte d'importants bénéfices. C'est ce qui permet d'obtenir des cartes fiables, sans défaut, capables de suivre l'évolution rapide de la technologie.

En résumé : ne considérez pas les pochoirs comme un simple outil. Considérez-les comme une infrastructure essentielle. Ils constituent la base sur laquelle repose votre processus d'assemblage de cartes électroniques.

Et à mesure que la technologie progresse, rester informé des dernières avancées en matière de conception et de fabrication de pochoirs n'est pas simplement un plus — c'est ainsi que vous maintiendrez vos produits et votre entreprise à la pointe.