В условията на непрекъснатото развитие в електронната индустрия, процесът на инспекция остава основен стълб на системата за контрол на качеството. Електронните инженери са отговорни за наблюдението на качеството на продуктите. Мениджърите по качество трябва да следят производствения поток. Договорните производители на платки се нуждаят от управление на крайния изход. Всички заинтересовани страни трябва да считат осигуряването на високото качество на печатните платки за своя първостепенна отговорност. Съвременните проекти на печатни платки се развиват към по-голяма сложност. Технологиите за високоплътна монтаж се нуждаят от прецизен контрол на процеса. Напредналите проектни спецификации продължават да изискват по-висока точност при производството. Тези технологични постижения поставят нови предизвикателства пред възможностите за инспекция. Традиционните методи за инспекция имат забележими ограничения при откриването. Те се затрудняват да идентифицират ефективно дефекти в леярските връзки под компонентите. Тези микроскопични дефекти могат също да се намират дълбоко във вътрешните структури на компонентите.

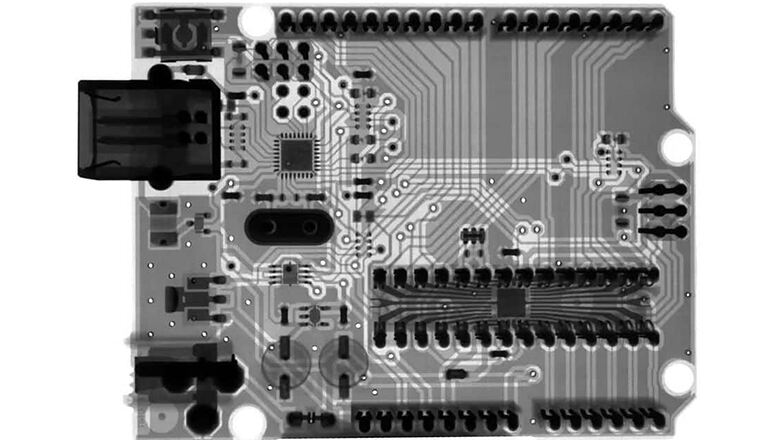

Технологията за рентгеново инспектиране демонстрира своята отличителна стойност точно на този етап. Тази технология осъществява неразрушаващо вътрешно изследване, предоставя детайлизирани изображения с висока резолюция и точно показва вътрешната структура на печатните платки. Трябва да се признае, че рентгеновото инспектиране се е превърнало в задължителна основна тестова технология. Всички производители, посветени на създаването на висококачествени платки и електронни продукти, трябва да разчитат на тази технология, за да отговарят на най-строгите стандарти в индустрията.

Това задълбочено ръководство има за цел системно да разясни основните принципи на работата на технологията за рентгеново инспектиране. Ще бъде изяснена ключовата роля, която тази технология играе в системите за контрол на качеството, както и ще бъдат представени основните методи за инспекция, широко прилагани в съвременното промишлено производство. Освен това ще анализираме основните функционални характеристики, които съвременното рентгеново инспекционно оборудване трябва да притежава. В книгата също се предоставят практически методи за работа за получаване на висококачествени инспекционни изображения. Такива изображения могат ясно да разкрият различни скрити дефекти, които често остават незабелязани при конвенционалните методи за инспекция.

Електронната индустрия постоянно изисква стабилно качество на продуктите, ускорени производствени цикли и високо надеждно оборудване. Тези строги изисквания кардинално промениха традиционната роля на контрола на качеството. Съвременните производствени системи дълбоко са вградили контрола на качеството във всеки съществен етап от производството на печатни платки.

Полагането единствено на традиционни методи за инспекция води до множество проблеми. Този подход позволява определени вътрешни дефекти да останат незабелязани. Освен това причинява постепенно влошаване на общата надеждност на печатните платки. В крайна сметка тези скрити рискове се проявяват като функционални повреди по време на реалната употреба на продукта. Рентгеновата технология за инспекция осигурява ключова техническа подкрепа за решаване на тези предизвикателства. Тази технология се превърна в задължително ядрено решение за инспекция при тестването на съвременни електронни продукти и валидирането на производствените процеси.

Преди да навлезем по-дълбоко в рентгеновата технология за инспекция, нека видим как тя се сравнява с класическите задачи за инспекция:

Метод на проверка |

Може ли да засича скрити дефекти? |

Скорост |

Цена на платка |

Най-добър за |

Визуален контрол |

✖ |

Бързо |

Ниско |

Основни грешки, производство в малки серии |

Автоматичен оптичен инспекционен (AOI) |

✖ |

Много бързо |

Ниско-средно |

Повърхностно монтиране, спойни мостове, липсващи/изместени компоненти |

Тестване с летяща проба |

✖ (предимно повърхностно) |

Бавно |

Високо (прототипиране) |

Отворени/къси съединения във веригата, тестване на ниво мрежа |

Рентгеново инспектиране / AXI |

✔ |

Бързо-умерено |

Средно-Високо |

Анализ на вътрешни слоеве, BGAs, дефекти в спойките, сложни PCBs |

Рентгеновата инспекция е метод за тестване, който използва рентгеново лъчение за генериране на енергийни вълни, проникващи в PCB сглобка. Разликата в атомното тегло между метали (като лепенка или мед) и органични материали (FR-4, смола) създава видим контраст на рентгеновото изображение.

Изборът на подходящи методи за рентгенова инспекция от предприемачески решения е всеобхватен оценъчен процес. Този процес изисква едновременно вземане предвид на конкретните цели на инспекцията, физическите характеристики на платките и практическия характер на производствените линии.

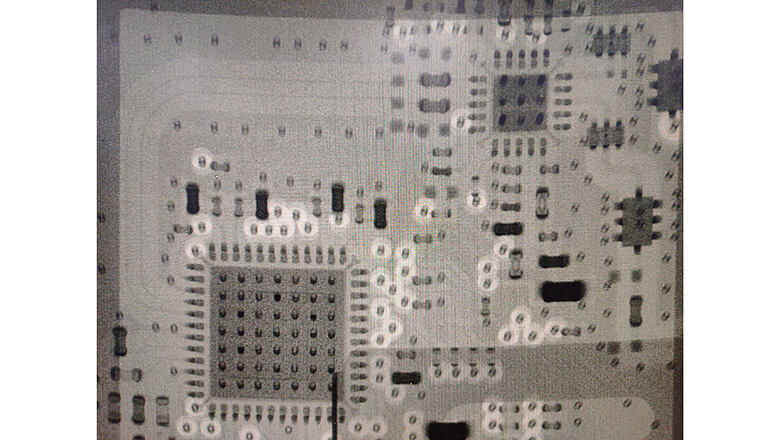

Появата на автоматизирани системи за рентгенов инспектиране (AXI) революционизира индустрията за производство на печатни платки. Като осигуряват надежден и високо ефективен контрол на всяка производствена линия, тези системи насърчават технологичното ѝ развитие. Напредналите системи използват роботика за постигане на пълна автоматизация на процеса на инспектиране, включително обработване на платките, сканиращо изображение и класификация на дефектите. Тези системи могат последователно да осигуряват бързи и стабилни резултати от инспекция с минимално човешко намесване.

Автоматизираните системи за рентгеново инспектиране използват сложни алгоритми за извършване на анализ в реално време на заснетите рентгенови изображения.

Тези системи могат автоматично да идентифицират различни типични дефекти, включително липса на оловен припой, несъосности на компоненти, прекъснати вериги и скрити мостове под BGA пакети и други критични области. Чрез интегриране на AXI системи в платформи за управление на качеството, фабриките могат да постигнат централизирано архивиране на всички данни от рентгенови инспекции. Това интегрирано решение изчерпателно записва данни за анализ на тенденциите на дефектите и съответните коригиращи действия, като създава затворена система за управление на качеството.

Основни предимства на AXI:

Ефективна рентгенова инспекционна машина за печатни платки и сглобки от печатни платки ще включва следното:

Един от най-силните аргументи за използването на рентгеново инспектиране при контрола на качеството на PCB е неговата способност да разкрива производствени проблеми, които други технологии за инспекция просто не могат да видят. Ето какво може да засече надеждната рентгенова инспекция:

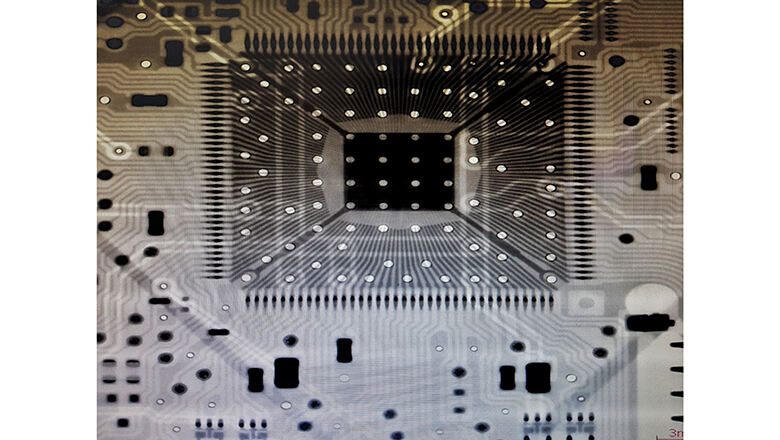

Солдерни вакууми и недостатъчен солдер: По време на процеса на рефлуксен солдер възникват вакууми в солдерните връзки. Този феномен компрометира както електрическата проводимост, така и механичната якост на връзките. Традиционните методи за инспекция не могат да засекат тези вътрешни дефекти. Рентгеновата технология осигурява ясна визуализация на цялата вътрешна структура.

Солдерни мостове/къси съединения: Особено под BGAs — където оптичните или пробни методи не дават резултат, — рентгеновите изображения разкриват проблеми с връзките, които могат да доведат до катастрофални повреди в експлоатация.

Неправилно подредени компоненти: Точно засича неправилно поставени или наклонени компоненти, вдигнати изводи и ефекта от камък (tombstoning).

Отворени вериги/вътрешни пукнатини: Скрити пукнатини между вътрешни слоеве или по проводниковите линии, причинени от механично или термично напрежение.

Пълнени/запушени преходни отвори (vias) и игловидни дупки: Тази технология ефективно идентифицира преходни отвори с празноти или непълно запълване, което е особено важно за печатни платки с висока плътност на свързвания и продукти, използващи конструкции с преходни отвори в контактните площи.

Разслояване и отделяне на слоеве: Слоистите изображения, получени чрез 3D/КТ рентгенова технология, ясно показват разслояване или разделяне между слоевете на печатните платки. Този метод бързо идентифицира проблеми с отделянето на слоеве, които са трудни за откриване с обикновени методи.

Получаването на рентгенови изображения с високо качество е от основно значение за надеждното откриване на дефекти. Съвременните системи предлагат функции като автоматичен контрол на експозицията, програмируеми пътища на сканиране и регулируем фокус, за да отговарят на конкретни сглобки от печатни платки и типове компоненти.

Най-добри практики за получаване на рентгенови изображения:

Автоматичната рентгенова инспекция осигурява уникални предимства, които други методи за тестване и инспекция не могат да постигнат:

Полза |

Описание |

Откриване на скрити дефекти |

Открива дефекти под BGAs, вътре в преходни отвори и в слоевете на PCB |

Автоматизация и производителност |

Осигурява контрол на качеството и инспекция с висока скорост за всяка сглобена единица |

Следяемост |

Автоматично заснема, съхранява и свързва рентгенови изображения с всеки сериен/партиден номер |

Последователна Качество |

Намалява човешката грешка; всяка платка се проверява според едни и същи строги стандарти |

Съответствие със стандарти за качество |

Подпомага задълбочени одити и проекти за непрекъснато подобрение |

Снижаване на разходите |

Открива скъпоструващи повреди навреме, намалява гаранционните връщания и увеличава доверието на клиентите |

Съвети за максимизиране на тези ползи:

Вашият избор ще определи надеждността на крайния продукт и ефективността на вашия производство на ПЛС процеси.

Попитайте доставчика си на рентгенови инспекционни услуги:

В: Защо рентгеновата инспекция се счита за критична за качеството на сглобките на печатни платки?

О: Рентгеновата инспекция може да прониква през слоеве и компоненти, като идентифицира скрити проблеми — като например пори, къси съединения и несъосности — и гарантира, че Вашите платки отговарят на най-високите отраслови стандарти, които традиционните методи за инспекция пропускат.

В: Какви видове дефекти могат да бъдат открити единствено чрез рентгенова инспекция на печатни платки?

A: Дефекти като празноти от лепене под BGAs, разслоения между слоевете на PCB, запълнени виаси с вътрешни празноти, микротръпки по проводниковите пътеки и леки несъответствия под големи компоненти са видими само чрез рентгенови технологии за инспекция.

В: Безопасно ли е рентгеновото сканиране за моите PCB платки и за операторите?

A: Да – съвременните рентгенови инспекционни машини са напълно екранирани и операторите спазват строги правила за безопасност при работа с радиация. Правилните настройки гарантират защита както за компонентите, така и за хората.

В: Как рентгеновата инспекция подобрява скоростта и качеството на проверката?

A: Автоматизираните системи за рентгенова инспекция заснемат изображения с висока резолюция и ги анализират за секунди, осигурявайки последователни проверки на качеството и намаляване на задръстванията в сравнение с по-бавните ръчни методи.

В: Винаги ли ми трябва 3D рентген, или 2D рентгеновите системи са достатъчни?

A: 2D системите са бързи и икономически ефективни за много типични задачи при производството на PCB, но 3D (КТ) рентген е задължителен за инспектиране на сложни PCB, HDI слоеве или области, където има значение дълбочината – например при запълнени преходи, повреди във вътрешни слоеве или вертикални компонентни струпвания.

В: Как мога да разбера дали моята инспекция като част от производството на PCB е ефективна?

A: Ако последователно постигате целите за дефектни части на милион (ppm), разполагате с ясни архиви от исторически рентгенови изображения и редовно успешно минавате клиентски или регулаторни качествени одити, тогава вашият процес на инспекция (особено автоматизираната рентгенова инспекция) работи добре.

Докато електрониката става основа за всяко съвременно удобство – от спасяващи живота медицински устройства до превозните средства, които управляваме, – осигуряването на качеството и надеждността на всяка печатна платка е по-важно от всякога. Рентгеновата инспекция е ключов елемент за тази надеждност.

Като използват утвърдена технология за рентгеново инспектиране, включваща както 2D, така и 3D методи, производителите, проектиращите и инженерите по качество на ППВ днес могат да автоматизират задачите по инспекция, да постигнат по-висока скорост на инспектиране и да гарантират, че скрити дефекти никога няма да достигнат до клиента.

Рентгеновото инспектиране на ППВ осигурява детайлен, неразрушителен поглед в най-сложните слоеве и лецираните връзки, което позволява незабавни и приложими обратни връзки като част от модерна система за управление на качеството. Тя компенсира недостатъците, където традиционните методи за инспекция се провалят, и играе ключова роля в стратегиите за контрол и инспекция на качеството, осигуряващи, че всяка партида е качествена сглобена ППВ.