Lõi của thiết kế PCB hiện đại nằm ở hiệu suất, khả năng mở rộng và tính mô-đun. Được thúc đẩy bởi sự bùng nổ IoT cùng với các tiến bộ trong lĩnh vực điện tử tiêu dùng và công nghệ điều khiển công nghiệp, nhu cầu thị trường đối với các thiết bị được thiết kế linh hoạt và dễ dàng lắp ráp ngày càng tăng. Chính trong bối cảnh này, công nghệ lỗ đúc (còn được gọi là castellation PCB hoặc lỗ mạ bán phần) đã xuất hiện, mang lại những thay đổi mang tính cách mạng cho mọi giai đoạn từ chế tạo mẫu đến sản xuất hàng loạt.

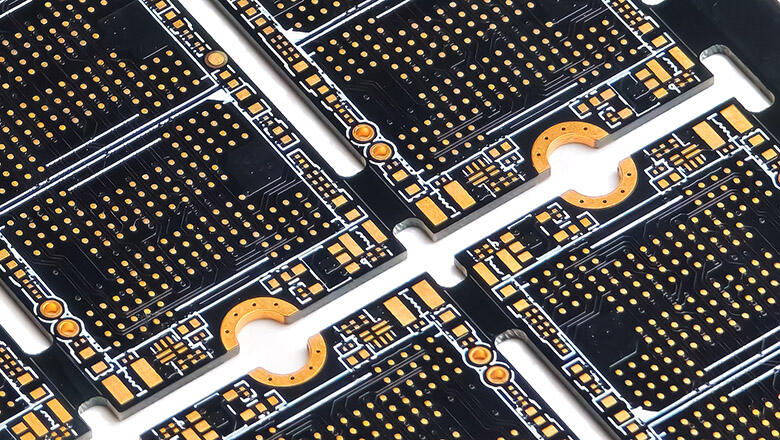

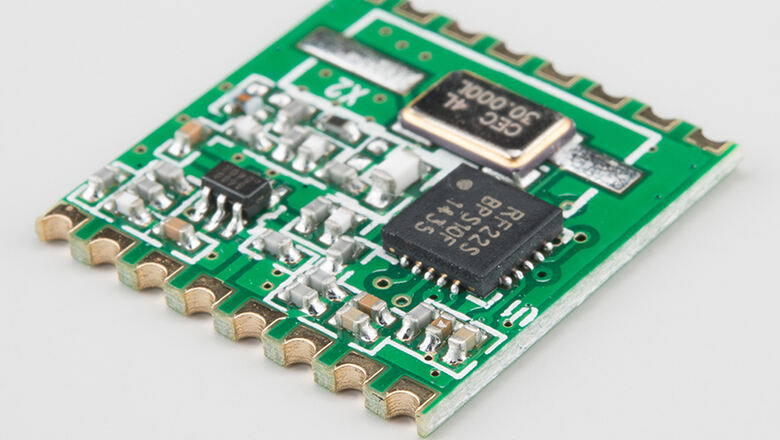

Các lỗ thành lũy đã thay đổi cách các kỹ sư lắp ráp một bo mạch in (PCB) lên một bo mạch khác. Quy trình lỗ thành lũy hiện nay cho phép hàn trực tiếp các mô-đun vào PCB chính hoặc bo mạch in lớn hơn, thay thế các phương pháp kết nối truyền thống dựa trên đầu nối và dây dẫn. Đổi mới này về cơ bản giúp đơn giản hóa quá trình lắp ráp đồng thời nâng cao hiệu quả và độ tin cậy của việc gắn bề mặt. Trong sản xuất số lượng lớn và các bố trí PCB phức tạp – như những loại được tìm thấy trong Raspberry Pi Pico hoặc các mô-đun truyền thông không dây tùy chỉnh – việc áp dụng các lỗ thành lũy không chỉ tạo điều kiện phát triển nhanh chóng mà còn đảm bảo kết nối điện ổn định và độ bền cơ học.

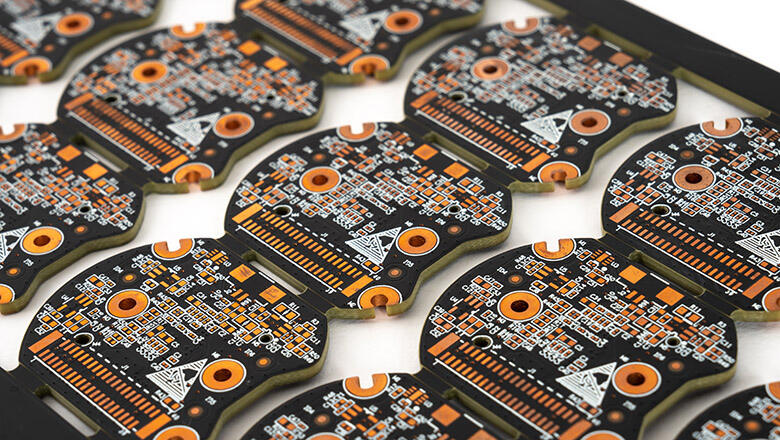

Một lỗ đúc là một loại lỗ khoan đặc biệt dạng bán nguyệt, được phơi một phần dọc theo mép của bảng mạch in (PCB). Những lỗ này thường là các lỗ mạ xuyên suốt, sau đó được cắt bằng máy CNC hoặc router để chỉ còn lại một nửa lỗ, lộ ra ở cạnh bảng. Cấu trúc này tạo thành những gì thường gọi là lỗ nửa mạ, lỗ bán mạ hoặc lỗ cắt đôi.

Các lỗ đúc cho phép một module hoạt động giống như một linh kiện gắn bề mặt cỡ lớn. Module được thiết kế với các lỗ dọc theo cạnh (thường khớp với bước chuẩn của các lỗ mạ xuyên), và các lỗ này sau đó được hàn vào các pad trên bảng chính — giúp căn chỉnh các mạch con để tích hợp liền mạch.

Việc sử dụng các lỗ đúc lõm đánh dấu một bước tiến quan trọng trong quy trình lắp ráp bảng mạch in (PCB) và thiết kế sản phẩm theo mô-đun. Trong lĩnh vực công nghệ liên kết điện tử, các giải pháp ban đầu chủ yếu dựa vào các linh kiện dạng lỗ xuyên và các đầu nối lớn. Ngày nay, dưới tác động mạnh mẽ của xu hướng thu nhỏ kích thước và tính mô-đun, các giải pháp hiệu quả hơn đang không ngừng phát triển.

Lỗ khuyết trên PCB có thể được điều chỉnh để phù hợp với nhiều nhu cầu lắp ráp và gắn kết khác nhau:

Đây là các lỗ mạ xuyên suốt được cắt chính xác làm đôi, dùng dọc theo mép của một bảng mạch in (PCB). Chúng cung cấp độ hỗ trợ cơ học chắc chắn và tiếp xúc điện tối đa, thường thấy trong các mô-đun nguồn và các bảng mạch công nghiệp.

Đôi khi, chỉ một phần của lỗ thông (via) được lộ ra ở mép, được gọi là lỗ một phần. Phương pháp này được sử dụng khi các ràng buộc bố trí hoặc số lượng kết nối yêu cầu các kỹ thuật tiết kiệm không gian mà không làm mất đi khả năng kết nối điện.

Một họa tiết răng cưa hoặc xen kẽ các lỗ, thường được dùng trong các mạch in HDI hoặc khi cần tăng mật độ chân nối dọc theo cạnh. Kỹ thuật này rất quan trọng trong các mạch in truyền thông, hoặc cho các mạch phân tách có nhiều loại tín hiệu khác nhau.

Các thông số chính của lỗ mộng (số lượng, khoảng cách, bố trí) không cố định mà được xác định dựa trên đặc tả thiết kế của ứng dụng cuối cùng.

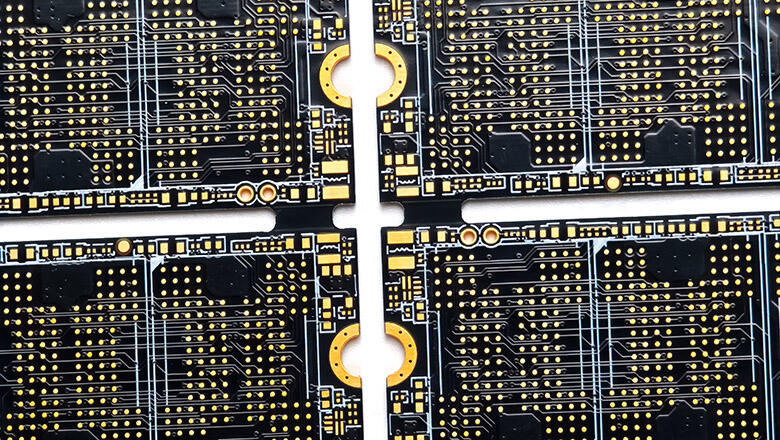

Thông thường nhất, một hàng lỗ mộng được sắp thẳng theo cạnh của module. Số lượng lỗ phụ thuộc vào chức năng cần thiết—nhiều chân hơn cho các quá trình phức tạp, ít hơn cho các mạch phân tách đơn giản.

Bố trí lỗ xẻ khía dạng so le hoặc hai hàng tối ưu hóa các tham chiếu nối đất và đường dẫn tín hiệu, cung cấp sự đảm bảo cơ bản cho độ toàn vẹn của các tín hiệu tốc độ cao (như USB, HDMI và RF). Đây là phương pháp thiết kế cốt lõi nhằm nâng cao hiệu năng của các mạch in cao cấp.

Ngoài các lỗ xẻ khía, có thể bao gồm các lỗ lắp tiêu chuẩn (không mạ hoặc mạ toàn phần) để tăng cường cố định cơ học, đặc biệt đối với các module phải chịu rung động hoặc ứng suất vật lý trong môi trường công nghiệp hoặc ô tô.

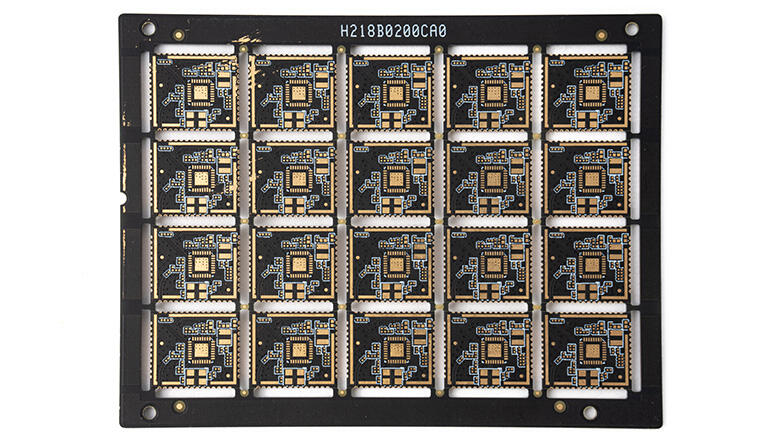

Việc sản xuất các lỗ xẻ khía chất lượng cao trên mạch in bao gồm một số bước chuyên biệt trong quá trình chế tạo mạch in:

Ví dụ bảng sản xuất :

Bậc |

Chi tiết |

Khoan Lỗ |

Các lỗ đặt ở mép hoặc viền bảng để tạo hình lỗ tháp |

Tấm đồng |

Các lỗ via và lỗ nửa mạ đồng để đảm bảo đường dẫn điện phù hợp |

Mép phay CNC |

Các bảng được cắt để lộ các lỗ mạ bán phần; tạo thành mép răng cưa đặc trưng |

Kiểm tra & Làm sạch |

Đảm bảo không còn ba via đồng; kiểm tra chất lượng vòng vành khăn và độ căn chỉnh |

Hoàn thiện & Che chắn |

Áp dụng lớp phủ chống hàn với khoảng cách phù hợp; kiểm tra để đảm bảo phơi sáng đúng cách |

Kiểm tra cuối cùng |

Kiểm soát chất lượng bằng mắt thường/chụp X-quang để phát hiện hiện tượng mạ không đầy đủ, ba via và độ bám dính lớp mạ |

Thiết kế bảng mạch in (PCB) chất lượng cao và lắp ráp mô-đun vào bảng chính đáng tin cậy phụ thuộc vào việc tuân thủ các hướng dẫn thiết kế đã được chứng minh đối với các lỗ răng cưa trong các dự án PCB:

Số lượng ứng dụng đa dạng của lỗ đúc lỗ và việc đúc lỗ trên mạch in thật sự ấn tượng, vượt xa các mạch dùng trong lĩnh vực nghiệp dư:

Mặc dù các lỗ đúc giúp tăng tính mô-đun và tích hợp nhanh chóng, chúng cũng đặt ra một số vấn đề cần lưu ý:

Tính năng |

Lỗ đúc thành lũy |

Lỗ mạ xuyên suốt |

Loại kết nối |

Gắn bề mặt, dọc theo mép bảng mạch |

Xuyên qua bảng mạch |

Ứng dụng |

Các mô-đun PCB, mạch con, bảng mạch breakout |

Đầu nối, chân cắm, dòng điện lớn |

Thu nhỏ |

Xuất sắc |

Bị giới hạn bởi kích thước đầu nối/chân cắm |

Khả năng tương thích hàn |

SMT/reflow hoặc thủ công |

PTH/thủ công/thủ công/tự động hóa |

Sửa chữa/Nâng cấp |

Thay thế mô-đun dễ dàng |

Các chân cắm có thể yêu cầu tháo hàn |

Chi phí (Đơn vị) |

Cao hơn (bảng đặc biệt & phay) |

Giá PCB tiêu chuẩn |

Độ bền cơ học |

Tốt với hỗ trợ bổ sung |

Rất tốt |

Mặc dù viền mạch in (PCB castellation) gây chi phí đơn vị cao hơn nhẹ do phải gia công phay CNC và hoàn thiện thêm, nhưng những lợi thế về tính mô-đun, tốc độ lắp ráp và tiết kiệm diện tích trên mạch in chính vượt xa chi phí ban đầu — đặc biệt khi các mạch con có thể được sản xuất hàng loạt. Quy trình lắp ráp cũng được rút ngắn đáng kể, vì các lỗ gắn và đầu nối được giảm thiểu hoặc loại bỏ hoàn toàn.

Trong ngành công nghiệp PCB, ngày càng nhiều mô-đun truyền thông, thiết bị điện tử tiêu dùng và thiết bị IoT dựa vào viền mạch (castellation) để ra mắt sản phẩm nhanh theo kiểu 'cắm là chạy' và dễ dàng kiểm soát phiên bản phần mềm hoặc phần cứng. Nhiều nhà sản xuất mạch in hiện nay cung cấp dịch vụ viền mạch chuyên biệt cho cả giai đoạn thử nghiệm và sản xuất số lượng lớn, giúp kỹ thuật này trở nên khả thi đối với cả các startup lẫn các đội ngũ doanh nghiệp quy mô lớn.

C: Các lỗ viền có thể được sử dụng cho tín hiệu công suất cao không?

A: Đối với các ứng dụng dòng điện thấp đến trung bình, các lỗ đúc lổ đủ đáp ứng; đối với dòng điện cao (2A), cần bổ sung bằng các pad mạ xuyên lỗ hoặc pad được mạ ở cạnh.

Q: Công cụ thiết kế PCB nào hỗ trợ đúc lổ?

A: Tất cả các nền tảng thiết kế EDA/PCB chính (Altium, Eagle, KiCad, v.v.) đều có thể bố trí các lỗ bán mạ và cạnh bảng; sử dụng bản vẽ lớp cơ khí để đảm bảo độ chính xác.

Q: Tôi nên dùng đúc lổ hay đầu nối để gắn module PCB?

A: Chọn đúc lổ khi không gian bị hạn chế, thu nhỏ kích thước là yếu tố quan trọng, hoặc cho dây chuyền lắp ráp dựa trên SMT. Sử dụng đầu nối khi cần dễ dàng lắp ráp thủ công hoặc tháo lắp nhiều lần.

Q: Một module nên có bao nhiêu lỗ?

A: Số lượng lỗ phụ thuộc vào nhu cầu tín hiệu và nguồn/GND; luôn tuân theo khoảng cách phù hợp và các hướng dẫn thiết kế IPC để đảm bảo độ tin cậy.

Q: Thiết kế đúc lổ có phù hợp cho điện tử tiêu dùng và công nghiệp không?

A: Chắc chắn rồi—các thiết bị điện tử tiêu dùng cao cấp, hệ thống điều khiển công nghiệp và cả các mô-đun truyền thông không dây ngày càng sử dụng mép đúc lỗ (castellated edges) để tích hợp chắc chắn hơn.

Là một công nghệ kết nối đổi mới, các lỗ đúc trên mạch in (PCB castellated holes) kết hợp sự nhỏ gọn của thiết kế hàn mặt với độ bền của lỗ mạ xuyên suốt, cung cấp cho kỹ sư một giải pháp linh hoạt, trưởng thành và đáng tin cậy. Sự vượt trội này trong việc lắp đặt mô-đun, mở rộng chức năng và sản xuất các mạch con khả thi về mặt sản xuất đã xác lập nó như một quy trình tiêu biểu thúc đẩy sự phát triển nhanh chóng trong lĩnh vực Internet vạn vật (IoT), thiết bị mô-đun và điện tử tiêu dùng.